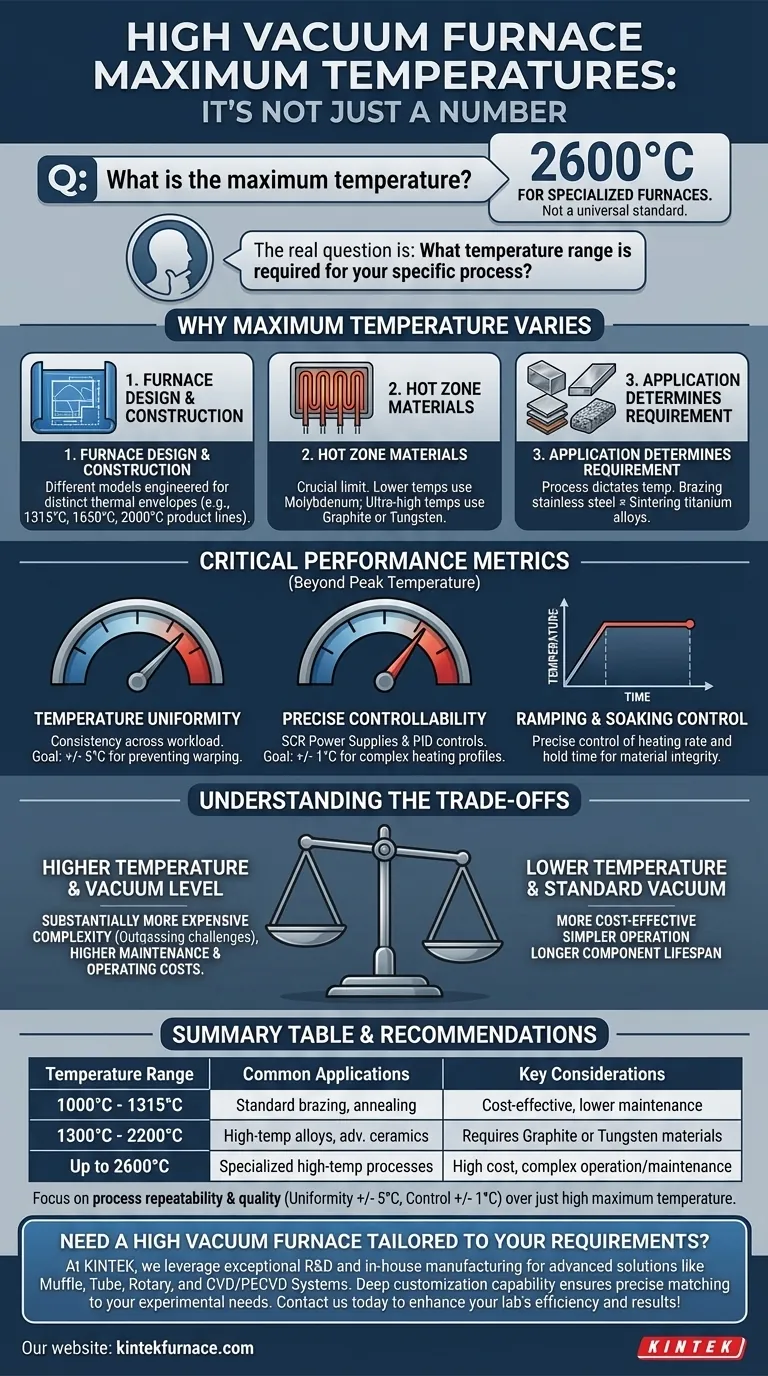

Während einige spezialisierte Hochvakuumöfen 2600°C erreichen können, ist diese Zahl kein universeller Standard. Die maximal erreichbare Temperatur wird grundlegend durch das spezifische Design, die Materialien und die beabsichtigte Anwendung des Ofens bestimmt, wobei viele gängige Industriemodelle im Bereich von 1300°C bis 2200°C arbeiten.

Die Frage ist nicht "was ist die einzelne maximale Temperatur", sondern "welcher Temperaturbereich wird für einen spezifischen Prozess benötigt und welcher Ofen ist dafür ausgelegt?" Der Schlüssel liegt darin, die Fähigkeiten des Ofens – definiert durch seine Konstruktion – an die thermischen Anforderungen Ihres Materials anzupassen.

Warum die maximale Temperatur je nach Ofen variiert

Die Spitzentemperatur eines Vakuumofens ist keine willkürliche Grenze. Sie ist eine direkte Folge seiner Konstruktion, Materialwissenschaft und der spezifischen thermischen Prozesse, für die er gebaut wurde.

Das Ofendesign bestimmt den Temperaturbereich

Verschiedene Ofenmodelle sind für unterschiedliche thermische Bedingungen ausgelegt. Ein Hersteller kann eine Reihe von Öfen anbieten, bei denen jedes Modell eine unterschiedliche Temperaturobergrenze hat.

Es ist zum Beispiel üblich, Produktlinien nach Temperaturfähigkeiten zu strukturieren, wie z.B. 1315°C (2400°F), 1650°C (3000°F) oder 2000°C (3632°F) Modelle. Jedes ist für Prozesse innerhalb seines vorgesehenen Bereichs optimiert.

Die entscheidende Rolle der Heizzonenmaterialien

Die „Heizzone“ – der isolierte Innenraum mit den Heizelementen – ist der primäre Faktor, der die Temperatur begrenzt. Die hier verwendeten Materialien müssen extremer Hitze standhalten, ohne sich abzubauen oder die Vakuumumgebung zu kontaminieren.

Öfen für niedrigere Temperaturen könnten Molybdän-Elemente verwenden, während solche für ultrahohe Temperaturen Graphit- oder Wolframkomponenten erfordern, die bei viel höheren Temperaturen betrieben werden können.

Die Anwendung bestimmt die Anforderung

Das zu verarbeitende Material bestimmt die notwendige Temperatur. Ein Ofen, der zum Löten von Edelstahl konzipiert ist, hat andere Anforderungen als einer zum Sintern von Titanlegierungen oder fortschrittlichen magnetischen Materialien.

Prozesse wie die Hochdruck-Gasabschreckung oder das Vakuumsintern von Hochtemperaturlegierungen erfordern naturgemäß Öfen am oberen Ende des Temperaturspektrums.

Jenseits der Spitzentemperatur: Kritische Leistungsmetriken

Das bloße Erreichen einer hohen Temperatur reicht für eine qualitativ hochwertige thermische Verarbeitung nicht aus. Kontrolle und Gleichmäßigkeit sind ebenso, wenn nicht sogar wichtiger, um wiederholbare, erfolgreiche Ergebnisse zu erzielen.

Temperaturgleichmäßigkeit

Dies bezieht sich auf die Konsistenz der Temperatur über die gesamte Arbeitslast. Eine Spezifikation von +/- 5°C bedeutet, dass die Temperatur nirgendwo in der Heizzone um mehr als 5 Grad vom Sollwert abweichen wird. Dies ist entscheidend, um Verzug zu verhindern und konsistente Materialeigenschaften zu gewährleisten.

Präzise Steuerbarkeit

Moderne Öfen verwenden SCR-Leistungsversorgungen und unabhängige PID-Regelkreise, um die Wärmezufuhr mit extremer Präzision zu steuern. Dies ermöglicht eine Steuerbarkeit oft innerhalb von +/- 1°C des gewünschten Sollwerts und ermöglicht komplexe, mehrstufige Heizprofile.

Rampen- und Haltezeitsteuerung

Die Geschwindigkeit, mit der der Ofen aufheizt (Anstiegsrate), und die Zeit, die er bei einer bestimmten Temperatur hält (Haltezeit), sind entscheidende Prozessparameter. Eine präzise Steuerung dieser Variablen ist unerlässlich, damit das Material seine gewünschten metallurgischen oder chemischen Veränderungen ohne thermischen Schock erreicht.

Die Kompromisse verstehen

Die Auswahl eines Ofens allein aufgrund der maximalen Temperatur ist ein häufiger Fehler. Eine höhere Temperaturfähigkeit geht mit erheblichen Kompromissen bei Kosten, Komplexität und Betrieb einher.

Höhere Temperatur vs. Kosten

Öfen, die über 2000°C erreichen können, sind wesentlich teurer. Dies ist auf die Kosten exotischer Heizzonenmaterialien wie Wolfram, komplexere Stromversorgungssysteme und die erforderliche fortschrittliche Kühlung zum Schutz des Ofengefäßes zurückzuführen.

Das Zusammenspiel mit dem Vakuumniveau

Das gleichzeitige Erreichen einer hohen Temperatur und eines hohen Vakuums (z.B. 7×10⁻⁴ Pa) ist eine große technische Herausforderung. Bei extremen Temperaturen beginnen Materialien zu "ausgasen" und geben Dämpfe ab, die die Vakuumpumpen ständig entfernen müssen. Dies kann es schwierig machen, das erforderliche Vakuumniveau während der höchsten Temperaturphasen eines Zyklus aufrechtzuerhalten.

Wartung und Lebensdauer der Komponenten

Der konsequente Betrieb eines Ofens nahe seiner maximalen Nenntemperatur beschleunigt den Verschleiß seiner Heizelemente und Isolierung dramatisch. Dies führt zu häufigeren Wartungszyklen und höheren langfristigen Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, verlagern Sie Ihren Fokus von der maximal möglichen Temperatur auf die spezifischen Anforderungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf Standardlöten oder Glühen liegt: Ein Ofen im Bereich von 1000°C bis 1315°C ist in der Regel ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturlegierungen oder fortschrittlichen Keramiken liegt: Sie müssen nach spezialisierten Öfen suchen, die für 1650°C bis 2200°C oder höher ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Priorisieren Sie Spezifikationen wie eine enge Temperaturgleichmäßigkeit (+/- 5°C) und präzise PID-Regelung gegenüber einer etwas höheren Maximaltemperatur.

Die Fokussierung auf die spezifischen thermischen Anforderungen Ihres Materials und Prozesses führt immer zur effektivsten und effizientesten Ofenauswahl.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Anwendungen | Wichtige Überlegungen |

|---|---|---|

| 1000°C - 1315°C | Standardlöten, Glühen | Kostengünstig, geringerer Wartungsaufwand |

| 1300°C - 2200°C | Hochtemperaturlegierungen, fortschrittliche Keramiken | Erfordert spezielle Materialien wie Graphit oder Wolfram |

| Bis zu 2600°C | Spezialisierte Hochtemperaturprozesse | Hohe Kosten, komplexer Betrieb und Wartung |

| - | - | Temperaturgleichmäßigkeit (±5°C) und präzise Steuerung (±1°C) entscheidend für die Qualität |

Benötigen Sie einen Hochvakuumofen, der auf Ihre spezifischen Temperatur- und Prozessanforderungen zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für Standardlötungen oder die Verarbeitung von Hochtemperaturlegierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit