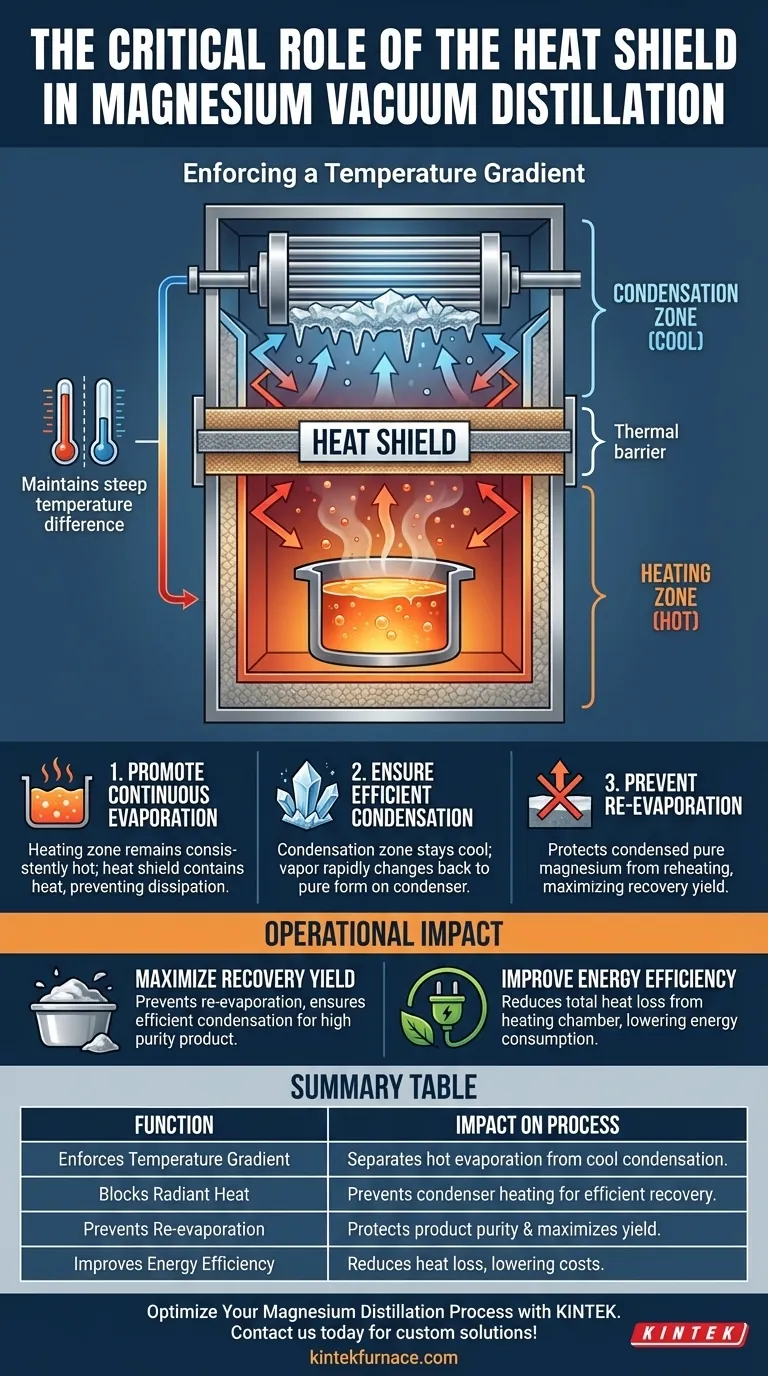

Im Kern ist die Wärmeschutzschicht in einem Magnesium-Vakuumdestillations-Ofen eine kritische thermische Barriere. Ihr Zweck ist es, die Hochtemperatur-Heizzone physisch und thermisch von der Niedertemperatur-Kondensationszone zu trennen. Diese Trennung ist der wichtigste Faktor für die Aufrechterhaltung des steilen Temperaturgradienten, der für die effiziente Funktion des Destillationsprozesses erforderlich ist.

Der gesamte Erfolg der Vakuumdestillation hängt von der Schaffung zweier unterschiedlicher thermischer Umgebungen ab: einer, die heiß genug ist, um Magnesium zu verdampfen, und einer, die kalt genug ist, um es zu kondensieren. Die Wärmeschutzschicht ist die Komponente, die so konstruiert ist, dass sie diese kritische Trennung erzwingt und sich direkt auf die Produktmenge und den Energieverbrauch auswirkt.

Die Kernfunktion: Erzwingen eines Temperaturgradienten

Die Hauptaufgabe der Wärmeschutzschicht besteht nicht nur darin, zu isolieren, sondern den Fluss thermischer Energie innerhalb des Ofens aktiv zu steuern. Sie schafft eine scharfe Trennlinie zwischen zwei gegensätzlichen Prozessen.

Trennung der Heiz- und Kondensationszonen

Ein Vakuumdestillationsofen funktioniert, indem er Magnesium in einer unteren Kammer (der Heizzone) verdampft und den gereinigten Dampf in einer oberen Kammer (der Kondensationszone) sammelt.

Die Wärmeschutzschicht ist direkt zwischen diesen beiden Bereichen positioniert und fungiert als Trennwand.

Blockieren der Wärmestrahlung

Ihre Hauptaufgabe ist es, die direkte Wärmestrahlung aus dem heißen Destillationsbereich unten daran zu hindern, den kühlen Kondensator oben zu erreichen.

Ohne diese Schutzschicht würde sich der Kondensator erwärmen, was seine Fähigkeit beeinträchtigen würde, den Magnesiumdampf wieder zu einer reinen Flüssigkeit oder einem reinen Feststoff zu kühlen.

Warum dieser Gradient für die Magnesiumdestillation entscheidend ist

Die Aufrechterhaltung dieses Temperaturunterschieds ist keine geringfügige Optimierung; sie ist grundlegend für die Physik des Prozesses. Ein stabiler, steiler Gradient stellt sicher, dass jede Stufe der Destillation ohne Störungen ablaufen kann.

Förderung der kontinuierlichen Verdampfung

Die Heizzone muss konstant heiß bleiben, um eine gleichmäßige Verdampfungsrate von Magnesium zu gewährleisten. Die Wärmeschutzschicht hilft, diese Wärme einzudämmen und zu verhindern, dass sie nach oben entweicht, wodurch Energieverluste reduziert werden.

Sicherstellung einer effizienten Kondensation

Gleichzeitig muss die Kondensationszone kühl bleiben. Dies ermöglicht es dem gasförmigen Magnesium, an der Oberfläche des Kondensators schnell wieder in seine reine Form überzugehen.

Wenn der Kondensator zu warm wird, kondensiert der Magnesiumdampf nicht effektiv, was die Prozesseffizienz drastisch reduziert.

Verhinderung der Wiederverdampfung

Am wichtigsten ist vielleicht, dass die Schutzschicht verhindert, dass das bereits kondensierte reine Magnesium durch die untere Kammer wieder erwärmt wird.

Dies schützt das Endprodukt davor, wieder zu Gas zu werden, was die Gesamtausbeute verringern würde.

Verständnis der betrieblichen Auswirkungen

Die Effektivität der Wärmeschutzschicht hat direkte und messbare Auswirkungen auf den Output und die Effizienz des Ofens. Eine gut gestaltete Schutzschicht ist ein Kennzeichen eines optimierten Systems.

Maximierung der Rückgewinnungsausbeute

Durch die Verhinderung der Wiederverdampfung und die Gewährleistung einer effizienten Kondensation sorgt die Wärmeschutzschicht dafür, dass die maximale Menge an verdampftem Magnesium erfolgreich als reines Produkt zurückgewonnen wird.

Verbesserung der Energieeffizienz

Die Schutzschicht fungiert als leistungsstarkes Isoliermaterial. Sie reduziert die Gesamtmenge an Wärme, die aus der Heizkammer verloren geht, was bedeutet, dass weniger Energie benötigt wird, um die Zieldestillationstemperatur aufrechtzuerhalten.

Eine sekundäre strukturelle Rolle

Bei vielen Ofendesigns dient die Wärmeschutzschicht auch als strukturelle Grundlage. Sie kann als stabile Plattform für die Montage und Befestigung der Heizelemente innerhalb der Kammer verwendet werden.

So wenden Sie dies auf Ihr Ziel an

Ihre betriebliche Priorität bestimmt, wie Sie die Funktion der Wärmeschutzschicht betrachten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktmenge liegt: Die kritischste Funktion der Schutzschicht ist die Verhinderung der Wiederverdampfung von kondensiertem Magnesium.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die Rolle der Schutzschicht als thermischer Isolator, der Wärmeverluste minimiert, ist entscheidend für die Verbesserung der Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und -kontrolle liegt: Betrachten Sie die Schutzschicht als die Komponente, die einen konsistenten und zuverlässigen Temperaturgradienten zwischen den beiden kritischen Zonen garantiert.

Letztendlich macht die Wärmeschutzschicht den gesamten Vakuumdestillationsprozess praktikabel, indem sie es ermöglicht, dass zwei gegensätzliche thermische Bedingungen in unmittelbarer Nähe existieren.

Zusammenfassungstabelle:

| Funktion | Auswirkungen auf den Prozess |

|---|---|

| Erzwingt Temperaturgradienten | Trennung der heißen Verdampfungszone von der kühlen Kondensationszone. |

| Blockiert Wärmestrahlung | Verhindert die Erwärmung des Kondensators für eine effiziente Magnesiumrückgewinnung. |

| Verhindert Wiederverdampfung | Schützt die Reinheit des kondensierten Produkts und maximiert die Endausbeute. |

| Verbessert die Energieeffizienz | Reduziert Wärmeverluste und senkt die Betriebskosten. |

Optimieren Sie Ihren Magnesiumdestillationsprozess mit KINTEK

Eine gut gestaltete Wärmeschutzschicht ist entscheidend für die Maximierung von Ausbeute, Reinheit und Energieeffizienz bei Ihren Vakuumdestillationsvorgängen. Das richtige Ofendesign macht den entscheidenden Unterschied.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen an, die alle für spezifische Bedürfnisse anpassbar sind. Unser Team kann Ihnen helfen, einen Vakuumofen mit einem thermischen Managementsystem zu entwerfen, das auf Ihre spezifischen Prozessziele zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung