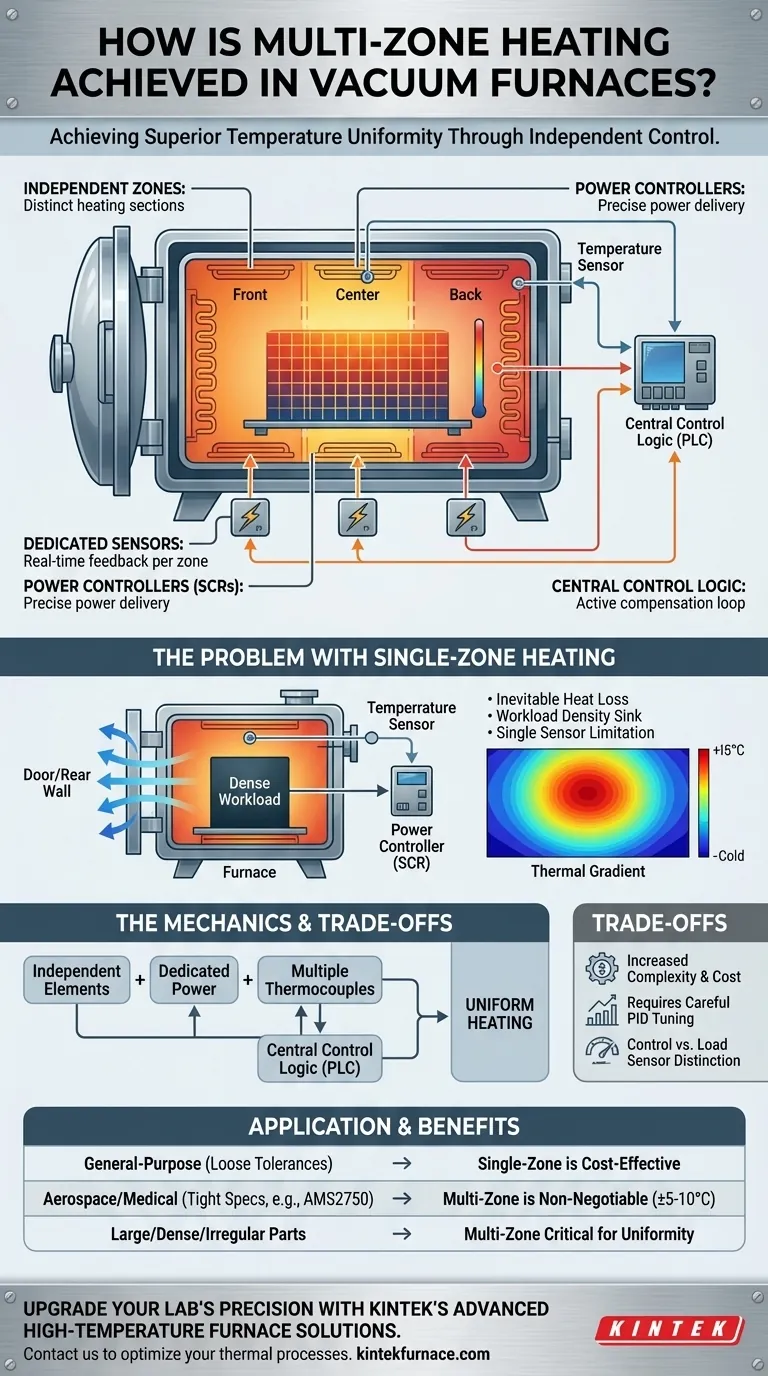

Im Wesentlichen wird die Multi-Zonen-Heizung in einem Vakuumofen erreicht, indem die Heizelemente des Ofens in separate, unabhängig voneinander gesteuerte Abschnitte oder „Zonen“ unterteilt werden. Jede Zone ist mit einer eigenen Stromversorgung und einem dedizierten Temperatursensor (Thermoelement) ausgestattet. Ein ausgeklügeltes Steuerungssystem liefert dann unterschiedliche Energiemengen an jede Zone, gleicht Temperaturabweichungen aktiv aus und gewährleistet, dass die gesamte Charge gleichmäßig erwärmt wird.

Multi-Zonen-Heizung ist nicht nur das Hinzufügen weiterer Heizelemente; es ist eine Kontrollstrategie. Durch die unabhängige Steuerung der Leistung in verschiedenen Ofenbereichen korrigiert sie aktiv unvermeidliche Wärmeverluste und Schwankungen der Charge und erreicht ein Maß an Temperaturgleichmäßigkeit, das ein Ein-Zonen-System nicht erreichen kann.

Das Kernproblem: Warum die Ein-Zonen-Heizung zu kurz greift

Um den Wert eines Multi-Zonen-Systems zu verstehen, müssen wir zunächst die systembedingten Einschränkungen eines Ein-Zonen-Ofens erkennen, bei dem ein Regler und ein Thermoelement versuchen, die gesamte Kammer zu steuern.

Die Unvermeidbarkeit des Wärmeverlusts

Eine Ofenkammer ist thermisch niemals perfekt abgedichtet. Wärme entweicht naturgemäß schneller in der Nähe von Türen, Beobachtungsfenstern, Gasabschreckdüsen und Thermoelementeingängen. Ein einzelnes Steuerungssystem kann diese lokalisierten kalten Stellen nicht kompensieren.

Die Herausforderung der Chargendichte

Eine dichte, schwere Charge wirkt als erheblicher Wärmeableiter und absorbiert weit mehr Energie als leerer Raum oder leichtere Abschnitte der Ladung. In einem Ein-Zonen-System werden Bereiche in der Nähe der dichten Masse in der Temperatur hinterherhinken, während weniger dichte Bereiche das Ziel überschreiten können.

Die Beschränkung eines einzelnen Thermoelements

Ein einzelnes Steuer-Thermoelement misst die Temperatur nur an einem bestimmten Punkt. Der Regler geht von der fehlerhaften Annahme aus, dass das gesamte Ofenvolumen diese exakte Temperatur aufweist, was zu erheblichen thermischen Gradienten an den tatsächlichen Teilen führt.

Die Mechanik eines Multi-Zonen-Systems

Ein Multi-Zonen-System überwindet diese Herausforderungen, indem es den Ofen nicht als einen großen Kasten, sondern als mehrere kleinere, miteinander verbundene Kammern behandelt, die individuell verwaltet werden können.

Unabhängige Heizelementbereiche

Die Heizelemente des Ofens, typischerweise aus Graphit oder Hoch-Nickel-Legierungen, sind physikalisch und elektrisch unterteilt. Eine gängige Konfiguration sind drei Zonen: vorne, Mitte und hinten. Dies ermöglicht es dem System, mehr Leistung an die vorderen und hinteren Zonen zu leiten, um den Wärmeverlust an Tür und Rückwand auszugleichen.

Dedizierte Leistungsregler (SCRs)

Jede Zone ist an einen eigenen Leistungsregler angeschlossen, meist einen Silicon Controlled Rectifier (SCR). Der Hauptofenregler sendet eine separate, unabhängige Leistungsanforderung an den SCR jeder Zone, was eine präzise und variable Leistungsabgabe im gesamten Ofen ermöglicht.

Mehrere Steuer-Thermoelemente

Dies ist der kritische Rückmeldemechanismus. Jede Zone verfügt über ein eigenes dediziertes Steuer-Thermoelement, das in diesem Bereich platziert ist. Dies liefert dem Regler Echtzeit-Temperaturdaten von mehreren Punkten innerhalb des Ofens und ermöglicht ein weitaus genaueres Bild der thermischen Umgebung.

Die zentrale Steuerlogik

Der zentrale Regler des Ofens (eine SPS oder ein Industriecomputer) läuft in einer Endlosschleife. Er vergleicht die gewünschte Solltemperatur mit der von jedem Zonen-Thermoelement gemeldeten Isttemperatur. Wenn eine Zone zu kühl ist, befiehlt er ihrem SCR, mehr Leistung abzugeben; ist sie zu heiß, reduziert er die Leistung, alles während die anderen Zonen unabhängig voneinander verwaltet werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, führt die Mehrzonensteuerung Faktoren ein, die verwaltet werden müssen, damit sie effektiv ist.

Erhöhte Komplexität und Kosten

Mehr Zonen bedeuten mehr Hardware: mehr Thermoelemente, mehr Stromkabel und mehr SCRs. Dies erhöht nicht nur die anfänglichen Investitionskosten des Ofens, sondern erhöht auch die Anzahl der Komponenten, die im Laufe der Zeit gewartet oder kalibriert werden müssen.

Die Bedeutung der richtigen Abstimmung

Ein Multi-Zonen-System erfordert eine sorgfältige PID-Reglerabstimmung. Wenn nicht korrekt abgestimmt, können die Zonen "gegeneinander kämpfen" – eine Zone kann den Sollwert überschreiten, während sie versucht, einem nachhinkenden Nachbarn zu helfen, was Temperaturschwankungen erzeugt, die schlimmer sein können als in einem Ein-Zonen-System.

Kontroll- vs. Chargen-Thermoelemente

Es ist entscheidend, zwischen den Kontroll- Thermoelementen des Ofens und den Chargen- Thermoelementen zu unterscheiden, die an den Teilen angebracht sind. Das Multi-Zonen-System verwendet Kontroll-Thermoelemente, um die Ofenumgebung zu steuern, die wiederum das Teil erwärmt. Die Überprüfung, ob das Teil selbst die richtige Temperatur hat, erfordert immer noch separate Chargen-Thermoelemente.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Multi-Zonen-Ofens sollte von den spezifischen Anforderungen Ihres thermischen Prozesses abhängen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung mit geringen Toleranzen liegt: Ein gut konzipierter Ein-Zonen-Ofen kann ausreichend und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Luft- und Raumfahrt- oder medizinischen Spezifikationen (wie AMS2750) liegt: Multi-Zonen-Heizung ist unerlässlich, um die von diesen Standards geforderte enge Temperaturgleichmäßigkeit (z. B. ±5-10°C) zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung großer, dichter oder unregelmäßig geformter Teile liegt: Ein Multi-Zonen-System ist entscheidend, um thermische Schwankungen auszugleichen und sicherzustellen, dass das gesamte Teil gleichmäßig und vorhersehbar erhitzt wird.

Letztendlich ist die Implementierung einer Multi-Zonen-Heizung eine Investition in die Steuerung, die Ihnen die Präzision verleiht, die erforderlich ist, um gleichmäßige und wiederholbare Ergebnisse in anspruchsvollen thermischen Prozessen zu gewährleisten.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Unabhängige Zonen | Heizelemente in Abschnitte unterteilt, mit separaten Steuerungen für gezielte Leistungsabgabe. |

| Dedizierte Sensoren | Jede Zone verfügt über ein eigenes Thermoelement zur Echtzeit-Temperaturüberwachung. |

| Leistungsregler | Verwendet SCRs zur unabhängigen Leistungsregelung pro Zone, gleicht Wärmeverlust und Chargenabweichungen aus. |

| Anwendungen | Essentiell für enge Toleranzen in Luft- und Raumfahrt, medizinischen Spezifikationen und großen, dichten Teilen. |

Verbessern Sie die Präzision Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Multi-Zonen-Vakuumöfen, die eine überragende Temperaturgleichmäßigkeit für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und Forschung gewährleisten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle an Ihre einzigartigen experimentellen Anforderungen angepasst werden können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre thermischen Prozesse optimieren und zuverlässige, wiederholbare Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision