Letztendlich verbessern Vakuumöfen die mechanischen Eigenschaften durch die Schaffung einer außergewöhnlich sauberen und präzise kontrollierten Prozessumgebung. Dies ermöglicht Wärmebehandlungen, die Teile mit überlegener Härte, Festigkeit, Zähigkeit und Ermüdungslebensdauer ergeben. Entscheidend ist, dass diese Verbesserungen erzielt werden, während Verzerrungen und Oberflächenfehler, die bei herkömmlichen atmosphärischen Öfen häufig auftreten, minimiert werden.

Der Kernvorteil eines Vakuumofens ist nicht nur die Hitze, sondern die Kontrolle. Durch die Entfernung reaktiver Gase wie Sauerstoff und Wasserstoff ermöglichen sie thermische Prozesse, die die intrinsischen Eigenschaften eines Materials verbessern, ohne neue Fehler einzuführen, was zu saubereren, stärkeren und zuverlässigeren Komponenten führt.

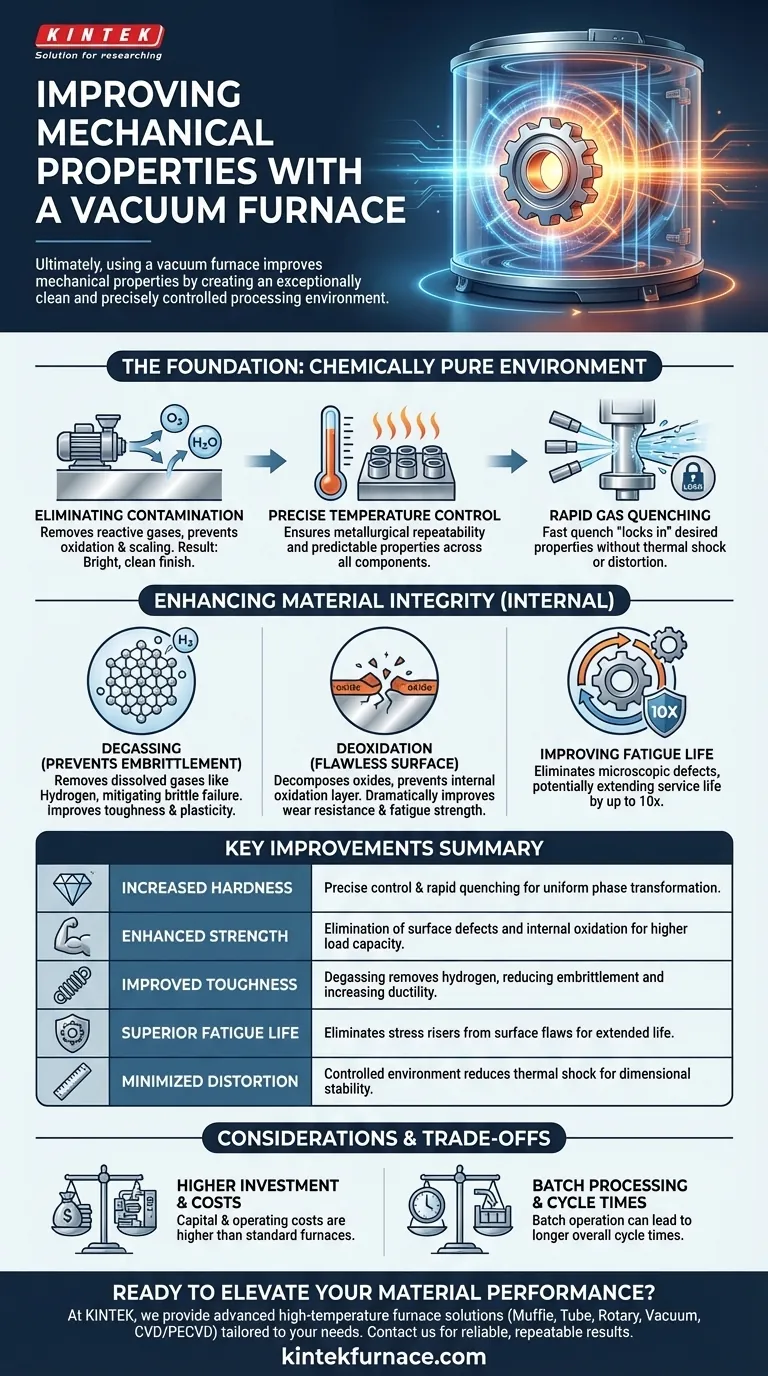

Die Grundlage: Eine chemisch reine Umgebung

Die Hauptfunktion des Vakuums besteht darin, die Atmosphäre zu entfernen, die voller reaktiver Elemente ist, die Metall bei hohen Temperaturen schädigen können. Dies schafft einen idealen Zustand für die Wärmebehandlung.

Beseitigung atmosphärischer Verunreinigungen

Ein Vakuumofen wirkt wie ein makelloser Reinraum für Metall. Er saugt Sauerstoff, Wasserdampf und andere Gase ab, die bei der Erwärmung zu Oxidation und Zunderbildung auf der Materialoberfläche führen.

Diese Verhinderung von Oberflächenreaktionen ist entscheidend. Sie führt zu einem hellen, sauberen Finish, das keine anschließende Reinigung erfordert, und stellt sicher, dass die Oberflächenmetallurgie nicht beeinträchtigt wird.

Die Rolle der präzisen Temperaturkontrolle

Moderne Vakuumöfen bieten eine außerordentlich gleichmäßige und genaue Temperaturkontrolle. Diese Präzision stellt sicher, dass das gesamte Teil oder eine ganze Charge von Teilen exakt denselben thermischen Zyklus durchläuft.

Dieses Maß an Kontrolle garantiert metallurgische Wiederholbarkeit. Jede Komponente erreicht die gewünschte Mikrostruktur und somit dieselben vorhersagbaren mechanischen Eigenschaften, was für kritische Anwendungen unerlässlich ist.

Der Vorteil der schnellen Abkühlung (Abschrecken)

Viele Vakuumöfen sind mit Hochdruck-Gasabschrecksystemen ausgestattet. Dies ermöglicht eine schnelle, kontrollierte Abkühlung nach Abschluss des Heizzyklus.

Dieses schnelle Abschrecken "fixiert" die gewünschten Eigenschaften, wie z. B. eine hohe Härte, indem es die Phasenumwandlung des Materials kontrolliert, ohne den thermischen Schock und die Verformung, die mit dem Flüssigabschrecken verbunden sind.

Wie Vakuum die Materialintegrität direkt verbessert

Über die reine Verhinderung von Oberflächenreaktionen hinaus reinigt die Vakایuumumgebung das Metall aktiv, was zu erheblichen Verbesserungen seiner Masseneigenschaften führt.

Entgasung zur Vermeidung von Versprödung

Bei hohen Temperaturen zieht ein Vakuum gelöste Gase effektiv aus dem Metall selbst heraus. Eines der wichtigsten entfernten Gase ist Wasserstoff.

Die Entfernung von Wasserstoff verringert das Risiko einer Wasserstoffversprödung, einem Phänomen, das bei hochfesten Materialien zu katastrophalem, sprödem Versagen führen kann. Das Ergebnis ist eine Komponente mit deutlich verbesserter Zähigkeit und Plastizität.

Deoxidation für eine fehlerfreie Oberflächenschicht

Das Vakuum kann stark genug sein, um vorhandene Oxide auf der Metalloberfläche zu zersetzen. Der freigesetzte Sauerstoff wird dann aus der Kammer gepumpt.

Dieser Prozess, kombiniert mit speziellen Techniken wie Vakuumaufkohlen, verhindert die Bildung einer "internen Oxidationsschicht" direkt unter der Oberfläche. Diese fehlerfreie Oberfläche verbessert die Verschleißfestigkeit und die Dauerfestigkeit des Teils dramatisch.

Verbesserung der Dauerfestigkeit und der Gesamtlebensdauer

Die Kombination aus sauberer Oberfläche, fehlender innerer Oxidation und reduzierter Versprödung führt zu einer erheblichen Steigerung der Ermüdungslebensdauer.

Durch die Beseitigung mikroskopischer Oberflächen- und Oberflächennaher Fehler, die als Spannungskonzentratoren wirken, kann die Wärmebehandlung im Vakuum die Lebensdauer einer Komponente verdoppeln oder sogar verzehnfachen.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vorteile erheblich sind, ist ein Vakuumofen keine universelle Lösung. Seine Vorteile sind mit praktischen Kompromissen verbunden, die bewertet werden müssen.

Höhere Anfangsinvestitionen und Betriebskosten

Vakuumöfen sind komplexe Maschinen mit hohen Investitionskosten im Vergleich zu herkömmlichen atmosphärischen Öfen. Ihr Betrieb, einschließlich Energieverbrauch und Wartung der Vakuumpumpen, ist ebenfalls teurer.

Chargenverarbeitung und Zykluszeiten

Die meisten Vakuumöfen arbeiten im Batch-Betrieb, was den Durchsatz im Vergleich zu kontinuierlichen atmosphärischen Öfen begrenzen kann. Die Zeit, die zum Evakuieren des Vakuums, zum Durchführen des thermischen Zyklus und zum Abkühlen der Ladung benötigt wird, kann zu längeren Gesamtzykluszeiten führen.

Material- und Prozessspezifität

Die Vorteile der Vakuumbehandlung zeigen sich am deutlichsten bei bestimmten Legierungen und Anwendungen, bei denen Reinheit, Oberflächenintegrität und Maßhaltigkeit von größter Bedeutung sind. Bei einfachen, kostengünstigen Teilen mit weiten Toleranzen ist der Aufwand möglicherweise nicht zu rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Wärmebehandlungsprozesses hängt vollständig von den Leistungsanforderungen und den wirtschaftlichen Realitäten Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dauerfestigkeit und Zähigkeit liegt: Die Vakuumbehandlung ist aufgrund ihrer Fähigkeit, Wasserstoff zu entfernen und innere Oxidation zu verhindern, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und Oberflächengüte liegt: Die geringe Verformung und das saubere, helle Finish der Vakuumprozesse sind ideal für Präzisionskomponenten wie Zahnräder, Lager und Formen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Komponenten liegt: Die computergesteuerte, stabile Umgebung eines Vakuumofens bietet unübertroffene Konsistenz von Charge zu Charge.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich bestimmen, wann die Investition in die Vakuumwärmebehandlung unerlässlich ist, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Verbesserung | Beschreibung |

|---|---|

| Erhöhte Härte | Erzielt durch präzise Temperaturkontrolle und schnelles Gasabschrecken für eine gleichmäßige Phasenumwandlung. |

| Verbesserte Festigkeit | Ergebnis der Beseitigung von Oberflächenfehlern und innerer Oxidation, was die Tragfähigkeit verbessert. |

| Verbesserte Zähigkeit | Aufgrund der Entgasung, die Wasserstoff entfernt, wodurch die Versprödung verringert und die Duktilität erhöht wird. |

| Überlegene Dauerfestigkeit | Beseitigt Spannungsspitzen durch Oberflächenfehler und verlängert die Lebensdauer potenziell um das bis zu 10-fache. |

| Minimierte Verformung | Die kontrollierte Umgebung reduziert den thermischen Schock und gewährleistet Maßhaltigkeit und weniger Defekte. |

Bereit, Ihre Materialleistung mit Präzisionswärmebehandlung zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie eine überlegene Härte, Festigkeit oder Ermüdungsbeständigkeit bei kritischen Komponenten anstreben, unsere Vakuumöfen liefern zuverlässige, wiederholbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität