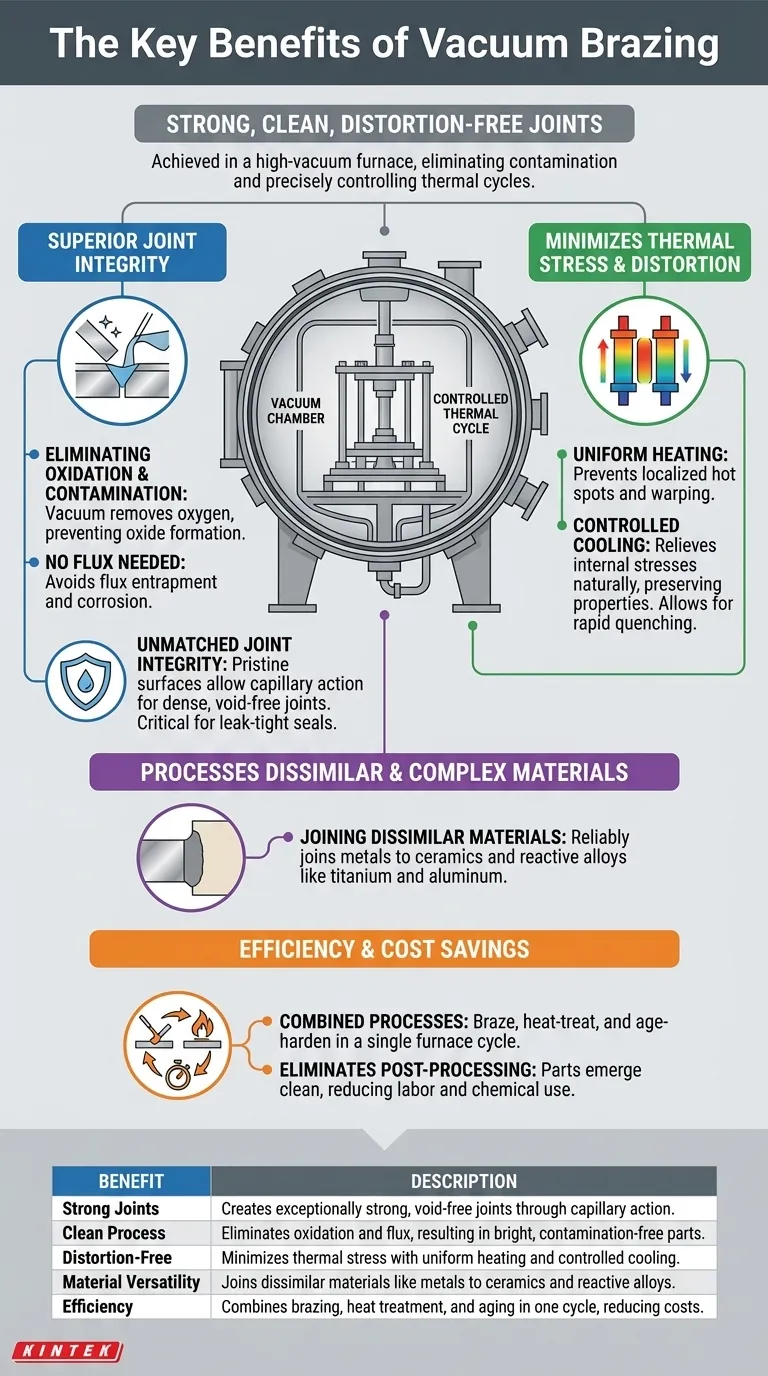

Die wichtigsten Vorteile des Vakuumlötens sind die Herstellung von außergewöhnlich starken, sauberen und verzugsfreien Verbindungen, insbesondere bei komplexen Baugruppen oder mit empfindlichen Materialien. Dies wird erreicht, indem der Fügeprozess in einem Hochvakuumofen durchgeführt wird, was atmosphärische Verunreinigungen eliminiert und eine präzise Kontrolle über den gesamten thermischen Zyklus, vom Erhitzen bis zum Abkühlen, ermöglicht.

Die zentrale Herausforderung in der modernen Fertigung besteht darin, Materialien zu verbinden, ohne ihre Integrität zu beeinträchtigen. Das Vakuumlöten löst dieses Problem, indem es eine ideale, kontaminationsfreie Umgebung schafft, die thermische Spannungen minimiert und starke, porenfreie Verbindungen selbst zwischen ungleichen und komplexen Materialien ermöglicht.

Die Grundlage: Wie das Vakuumlöten überlegene Verbindungen erzielt

Vakuumlöten ist ein Prozess, bei dem ein Füllmaterial schmilzt und Komponenten im Vakuum miteinander verbindet. Die Prinzipien dieser Umgebung sind es, die seine Hauptvorteile liefern.

Eliminierung von Oxidation und Kontamination

In einer normalen Atmosphäre erzeugt das Erhitzen von Metallen Oxide auf der Oberfläche, die den Fügeprozess behindern. Ein Vakuum entfernt praktisch allen Sauerstoff und andere reaktive Gase.

Dies verhindert die Bildung von Oxiden und führt zu einer vollkommen sauberen Oberfläche, an der das Lötmittel haften kann. Die fertigen Teile kommen hell und sauber aus dem Ofen und erfordern oft keine Nachbehandlung.

Da die Vakuumumgebung von Natur aus sauber ist, entfällt der Bedarf an Flussmittel – einem chemischen Mittel, das bei anderen Lötverfahren verwendet wird. Dadurch wird das Risiko des Einschließens von Flussmittelresten, einer häufigen Ursache für Korrosion und Gelenkversagen im Laufe der Zeit, vollständig beseitigt.

Gewährleistung unübertroffener Verbindungsintegrität

Die makellosen Oberflächen ermöglichen es dem geschmolzenen Lötmaterial, frei zu fließen und die Grundwerkstoffe durch Kapillarwirkung vollständig zu benetzen.

Diese Wirkung zieht das Lötmittel in die engsten Spalten und erzeugt eine dichte, porenfreie Verbindung. Dies ist entscheidend für Anwendungen, die leckagefreie Abdichtungen erfordern, wie z. B. in Kraftstoff-, Hydraulik- oder Hochdrucksystemen.

Verarbeitung ungleicher und komplexer Materialien

Die hochgradig kontrollierte Natur des Vakuumlötens macht es zu einem der wenigen Verfahren, das in der Lage ist, Materialien mit unterschiedlichen Eigenschaften zuverlässig zu verbinden.

Dazu gehört das Verbinden von Keramiken mit Metallen oder das Verbinden reaktiver Legierungen wie Titan und Aluminium, die mit konventionellem Schweißen aufgrund ihrer schnellen Oxidation extrem schwer zu verbinden sind.

Minimierung thermischer Spannungen und Verformungen

Ein wesentlicher Schwachpunkt beim Materialfügen sind die durch Hitze verursachten Spannungen und Verformungen. Das Vakuumlöten wurde speziell entwickelt, um diesen thermischen Einfluss zu steuern.

Die Bedeutung der gleichmäßigen Erwärmung

Im Vakuumofen wird die gesamte Baugruppe langsam und gleichmäßig erhitzt. Dies verhindert lokale Hotspots, die beim Schweißen häufig zu Verformungen von Bauteilen führen.

Jeder Teil der Baugruppe erreicht gleichzeitig die Löttemperatur, was einen konsistenten Fluss des Füllmaterials gewährleistet und innere Spannungen minimiert.

Die Rolle der kontrollierten Abkühlung

Nach dem Löten wird die Baugruppe langsam und präzise kontrolliert abgekühlt. Dies ermöglicht eine natürliche Entlastung innerer Spannungen und bewahrt die ursprünglichen metallurgischen Eigenschaften und die Dimensionsstabilität des Materials.

Obwohl eine langsame Abkühlung Standard ist, bieten einige Öfen auch Optionen für eine schnelle Abschreckung mit Inertgas. Dies ermöglicht die Erzielung spezifischer metallurgischer Ergebnisse, wie z. B. Härten, im selben Zyklus.

Verständnis der Kompromisse und Anforderungen

Die Vorteile des Vakuumlötens sind beträchtlich, aber sie werden nur erreicht, wenn bestimmte Anforderungen erfüllt sind. Das Verständnis dieser ist der Schlüssel zu einem erfolgreichen Ergebnis.

Die entscheidende Notwendigkeit der Sauberkeit

Vakuumlöten ist kein nachsichtiges Verfahren. Jegliche Oberflächenverunreinigungen wie Öle, Fett oder Schmutz auf den Teilen verdampfen im Vakuum (outgasen) und kontaminieren die gesamte Ofenladung, was zu schlechten oder fehlgeschlagenen Verbindungen führt.

Die Teile müssen akribisch gereinigt und vor dem Einlegen in den Ofen in einer sauberen Umgebung gehandhabt werden.

Die Investition in Ausrüstung und Fachwissen

Vakuumöfen sind komplexe, kapitalintensive Anlagen. Sie erfordern qualifizierte Bediener, um die Prozessvariablen, von den Vakuumstufen bis zu den präzisen Temperaturprofilen, zu steuern.

Daher eignet sich das Verfahren weniger für kostengünstige Einmalreparaturen und mehr für hochwertige Produktionsarbeiten, bei denen Qualität und Wiederholbarkeit von größter Bedeutung sind.

Effizienzsteigerung über das Löten hinaus

Der eigentliche wirtschaftliche Vorteil des Vakuumlötens ergibt sich oft aus der Prozesskonsolidierung.

Kombinieren von Prozessen in einem einzigen Zyklus

Ein einziger Ofendurchlauf kann verwendet werden, um mehrere thermische Prozesse gleichzeitig durchzuführen. Es ist üblich, Bauteile in einem einzigen, durchgehenden Zyklus zu löten, wärmebehandeln und alterungshärten.

Diese Konsolidierung spart enorme Mengen an Zeit, Energie und Materialtransportkosten im Vergleich zur Durchführung jedes Schritts in einer separaten Anlage.

Beseitigung der Nachbearbeitung

Da die Teile sauber und frei von Oxidation aus dem Ofen kommen, entfällt die Notwendigkeit einer Nachlöt-Reinigung zur Entfernung von Flussmittel oder Zunder. Dies senkt die Arbeitskosten, verkürzt die Durchlaufzeit und vermeidet den Einsatz gefährlicher Reinigungschemikalien.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Vakuumlöten der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder empfindlicher Materialien liegt (z. B. Luft- und Raumfahrtlegierungen, Keramiken mit Metall): Das Vakuumlöten ist aufgrund seiner nicht kontaminierenden und thermisch kontrollierten Umgebung die erste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und leckagefreier Integrität liegt (z. B. Kraftstoffsysteme, medizinische Geräte): Die flussmittelfreie, porenfreie Natur vakuumlötgekitteter Verbindungen bietet unübertroffene Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion komplexer Baugruppen liegt: Die Möglichkeit, ganze Chargen zu verarbeiten und Wärmebehandlungszyklen in einem Durchgang zu kombinieren, bietet erhebliche Kosten- und Zeitersparnisse.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, kostengünstigen Fügen einfacher, nicht kritischer Teile liegt: Herkömmliche Methoden wie Schweißen oder das Hartlöten mit Brennern sind wahrscheinlich kostengünstiger.

Indem Sie diese Prinzipien verstehen, können Sie das Vakuumlöten sicher nutzen, um komplexe Fügeanforderungen zu lösen, die andere Methoden einfach nicht bewältigen können.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Starke Verbindungen | Erzeugt außergewöhnlich starke, porenfreie Verbindungen durch Kapillarwirkung. |

| Sauberer Prozess | Eliminiert Oxidation und Flussmittel, was zu hellen, kontaminationsfreien Teilen führt. |

| Verzugsfrei | Minimiert thermische Spannungen durch gleichmäßige Erwärmung und kontrolliertes Abkühlen. |

| Materialvielfalt | Verbindet ungleiche Materialien wie Keramiken mit Metallen und reaktive Legierungen. |

| Effizienz | Kombiniert Löten, Wärmebehandlung und Alterungshärtung in einem Zyklus und senkt so die Kosten. |

Bereit, Ihre Fertigung mit Vakuumlöten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die für Branchen wie Luft- und Raumfahrt sowie Medizinprodukte maßgeschneidert sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigung bieten wir eine tiefe Anpassung, um Ihren einzigartigen Bedarf an starken, sauberen Verbindungen zu decken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen