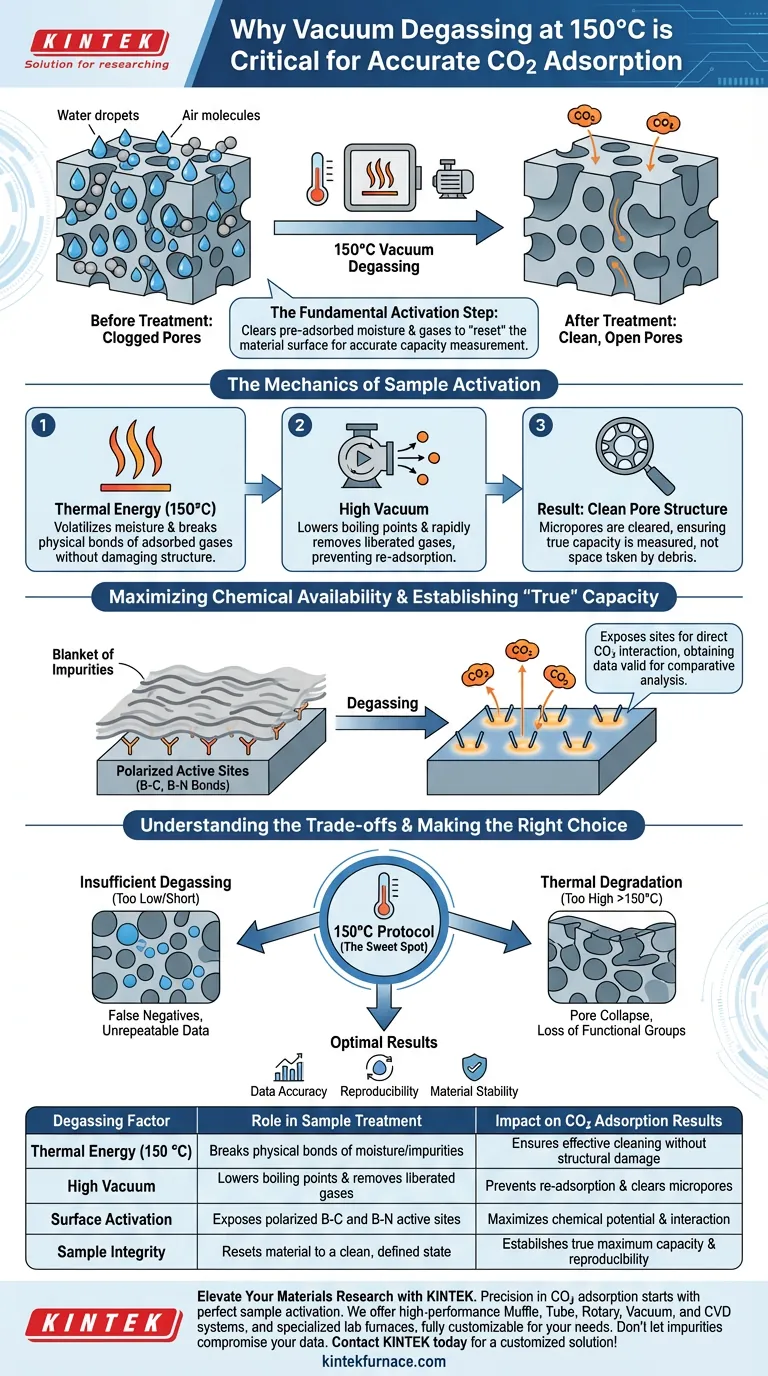

Die Vakuum-Entgasung bei 150 °C ist der grundlegende Aktivierungsschritt, der zur Vorbereitung einer Probe für eine genaue CO2-Adsorptionsanalyse erforderlich ist. Dieser Prozess nutzt eine Kombination aus thermischer Energie und niedrigem Druck, um voradsorbierte Feuchtigkeit, Luftmoleküle und andere flüchtige Verunreinigungen, die die poröse Struktur des Materials verstopfen, gewaltsam zu entfernen. Durch die Beseitigung dieser Verunreinigungen stellen Sie sicher, dass die nachfolgenden Messungen die wahre Kapazität des Materials widerspiegeln und nicht den begrenzten Raum, der durch Umweltschmutz übrig bleibt.

Der Hauptzweck dieser Behandlung ist es, die Oberfläche des Materials in einen sauberen, definierten Zustand zurückzusetzen. Ohne gründliche Entgasung besetzen Verunreinigungen kritische Adsorptionsstellen, was zu künstlich niedrigen Kapazitätswerten und nicht wiederholbaren wissenschaftlichen Daten führt.

Die Mechanik der Probenaktivierung

Reinigung der Porenstruktur

Poröse Materialien, wie z. B. BN@C-Verbundwerkstoffe, verhalten sich wie Schwämme, die natürlich Feuchtigkeit und Gase aus der Atmosphäre aufnehmen.

Bevor ein Experiment beginnt, müssen diese "Gastmoleküle" – einschließlich Wasserdampf und Luft – evakuiert werden. Wenn sie verbleiben, blockieren sie physisch die Mikroporen und verhindern, dass die CO2-Moleküle während des eigentlichen Tests eindringen.

Die Rolle der thermischen Energie (150 °C)

Wärme liefert die kinetische Energie, die notwendig ist, um die schwachen physikalischen Bindungen zu brechen, die Verunreinigungen an der Oberfläche des Materials halten.

Bei 150 °C ist die Energie ausreichend, um Feuchtigkeit und physikalisch adsorbierte Gase zu verflüchtigen, ohne die zugrunde liegende Struktur des Verbundwerkstoffs zu beschädigen. Diese Temperatur stellt ein Gleichgewicht zwischen effektiver Reinigung und Materialschutz her.

Die Funktion des Hochvakuums

Während die Wärme die Verunreinigungen lockert, ist die Vakuumpumpe für deren vollständige Entfernung aus dem System verantwortlich.

Durch die Senkung des Drucks um die Probe herum senkt das Vakuum den Siedepunkt von adsorbierten Flüssigkeiten und stellt sicher, dass freigesetzte Gasmoleküle sofort von der Probenoberfläche weggezogen werden. Dies verhindert eine Wiederadsorption und treibt den Reinigungsprozess zur Vollendung.

Maximierung der chemischen Verfügbarkeit

Freilegung polarisierter aktiver Stellen

Bei Materialien, die zur CO2-Abscheidung entwickelt wurden, treiben spezifische chemische Stellen die Leistung an. Im Fall von BN@C-Verbundwerkstoffen handelt es sich dabei oft um polarisierte B-C- (Bor-Kohlenstoff) und B-N- (Bor-Stickstoff) Bindungen.

Die Entgasung entfernt die "Decke" von Verunreinigungen, die diese Bindungen bedeckt. Diese Freilegung ermöglicht es diesen polarisierten Stellen, direkt mit CO2-Molekülen zu interagieren und das chemische Potenzial des Sorbens zu maximieren.

Festlegung der "wahren" maximalen Kapazität

Wissenschaftliche Genauigkeit erfordert, dass Sie das Material messen, nicht das Material plus seine Verunreinigungen.

Durch die Entfernung von Restgasen und flüchtigen organischen Verbindungen (VOCs) stellt der Entgasungsprozess sicher, dass der von Ihnen aufgezeichnete Adsorptionswert die wahre maximale Kapazität des Materials darstellt. Dies ist der einzige Weg, um Daten zu erhalten, die für die vergleichende Analyse gültig sind.

Verständnis der Kompromisse

Das Risiko unzureichender Entgasung

Wenn die Temperatur zu niedrig ist oder das Vakuum nicht lange genug aufrechterhalten wird, ist die Aktivierung unvollständig.

Dadurch bleibt ein Teil der Poren blockiert, was zu "falsch-negativen" Ergebnissen führt, bei denen ein Hochleistungsmaterial mittelmäßig erscheint, weil seine aktiven Stellen nie vollständig zugänglich waren.

Die Gefahr der thermischen Zersetzung

Während höhere Temperaturen eine Oberfläche schneller reinigen können, bergen sie ein Risiko für die strukturelle Integrität des Materials.

Bei kohlenstoffbasierten Verbundwerkstoffen oder funktionalisierten Nanomaterialien kann das Überschreiten der empfohlenen 150 °C zum Kollaps von Porenstrukturen oder zum Verlust von Oberflächenfunktionsgruppen führen. Die strikte Einhaltung des spezifischen Temperaturprofils stellt sicher, dass das Material gereinigt und nicht zerstört wird.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Adsorptionsexperimente publikationswürdige Daten liefern, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Stellen Sie sicher, dass der Vakuumpegel stabil ist und die Temperatur gehalten wird, bis der Druckanstieg vernachlässigbar ist, um eine vollständig "saubere" Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Standardisieren Sie das 150 °C-Vorbehandlungsprotokoll für alle Proben, um variable Anfangszustände als Fehlerquelle zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Überschreiten Sie nicht die 150 °C-Grenze, um die empfindlichen B-C- und B-N-Bindungsstrukturen zu erhalten, die für die CO2-Interaktion unerlässlich sind.

Betrachten Sie die Entgasungsphase nicht als eine vorläufige Aufgabe, sondern als den Kalibrierungsschritt, der die Gültigkeit Ihres gesamten Experiments definiert.

Zusammenfassungstabelle:

| Entgasungsfaktor | Rolle bei der Probenvorbereitung | Auswirkung auf die CO2-Adsorptionsergebnisse |

|---|---|---|

| Thermische Energie (150 °C) | Bricht physikalische Bindungen von Feuchtigkeit/Verunreinigungen | Gewährleistet effektive Reinigung ohne strukturelle Schäden |

| Hochvakuum | Senkt Siedepunkte und entfernt freigesetzte Gase | Verhindert Wiederadsorption und reinigt Mikroporen |

| Oberflächenaktivierung | Exponiert polarisierte B-C- und B-N-aktive Stellen | Maximiert das chemische Potenzial und die Interaktion |

| Probenintegrität | Setzt das Material in einen sauberen, definierten Zustand zurück | Ermöglicht die Ermittlung der wahren maximalen Kapazität und Reproduzierbarkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der CO2-Adsorption beginnt mit perfekter Probenaktivierung. Gestützt auf Experten in F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Labortemperöfen – alle voll anpassbar, um Ihre einzigartigen Entgasungs- und Behandlungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Verunreinigungen Ihre wissenschaftlichen Daten beeinträchtigen. Stellen Sie sicher, dass Ihre porösen Materialien und Verbundwerkstoffe ihr wahres Potenzial erreichen, mit unseren zuverlässigen thermischen Lösungen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die typischen Betriebsspannungs- und Wärmeabgabebereiche für Vakuumofentemperiersysteme? Gewährleistung sicherer Hochleistungsleistung

- Welche Rolle spielt eine schnelle Vakuumkammer bei der Messung von Verdampfungsraten? Präzise Zeitmessung bei t=0 erreichen

- Was sind die drei Kategorien von Vakuum-Anlassöfen? Wählen Sie die beste Passform für Ihre Teile

- Was sind die wichtigsten Schritte bei einer typischen Vakuumlötung? Beherrschen Sie den Prozess für starke, saubere Verbindungen

- Wie erfolgt der Wärmetransport in einem Vakuumofen? Beherrschen Sie die Wärmestrahlung für präzise Laborergebnisse

- Welche Rolle spielen Temperaturregelsysteme in einem Vakuumofen? Gewährleistung von Präzision bei Wärmebehandlungsprozessen

- Welche technischen Vorteile bieten Vakuum-Hochtemperaturöfen beim Hartlöten von Sandwichpaneelen? Erzielen Sie stärkere Verbindungen

- Warum gilt das Vakuumlöten als sauberer Prozess? Erreichen Sie oxidfreie, flussmittelfreie Metallverbindungen