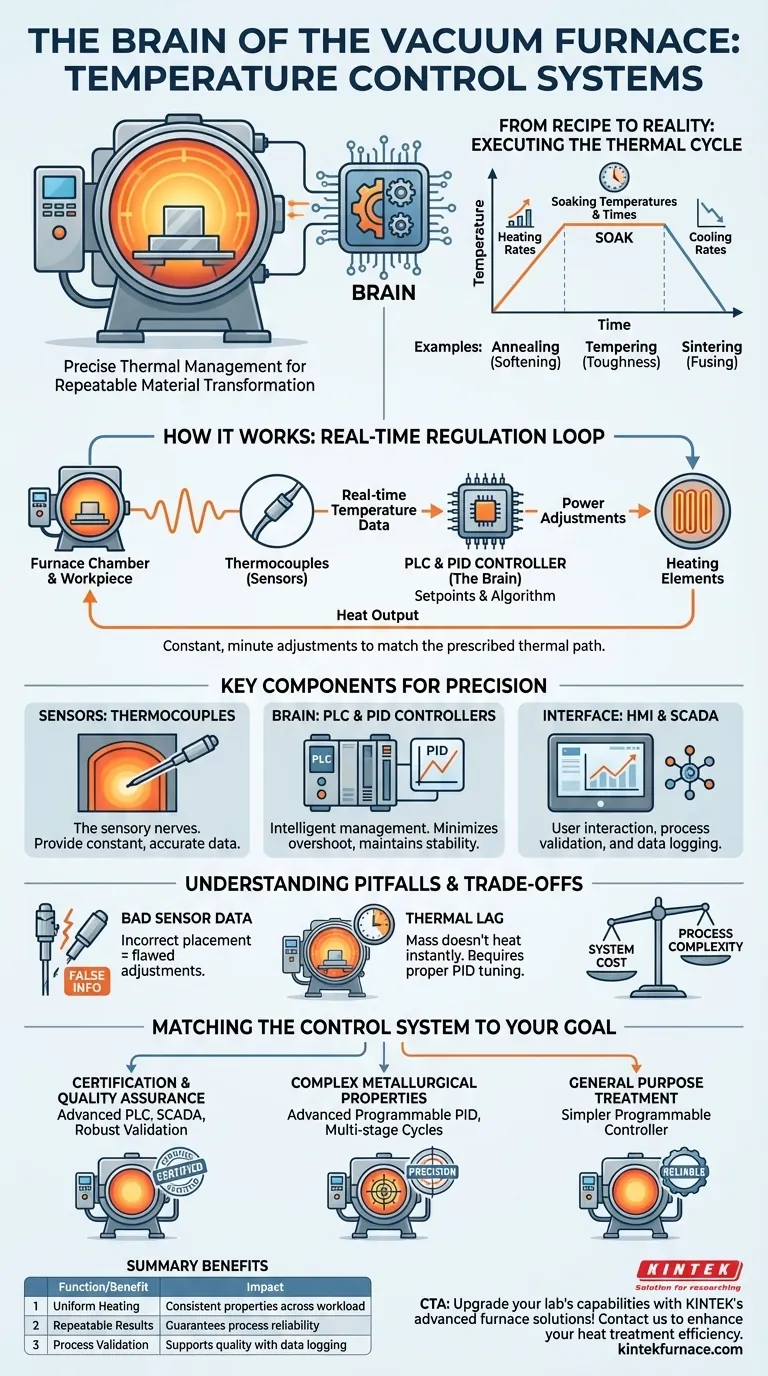

Im Kern besteht die Rolle eines Temperaturregelsystems in einem Vakuumofen darin, ein bestimmtes thermisches Profil präzise zu überwachen, zu regeln und auszuführen. Dies stellt sicher, dass ein Werkstück bei exakten Temperaturen für vorgegebene Dauern erhitzt, gehalten (oder „gehalten“) und abgekühlt wird, wodurch konsistente, wiederholbare Ergebnisse für Prozesse wie Glühen, Vergüten und Sintern garantiert werden.

Das Temperaturregelsystem ist das Gehirn des Vakuumofens. Ohne seine Fähigkeit, den thermischen Zyklus präzise zu steuern, ist es unmöglich, Rohmaterial zuverlässig in Komponenten mit den spezifischen, gewünschten metallurgischen Eigenschaften für Hochleistungsanwendungen umzuwandeln.

Die Kernfunktion: Erreichung einer reproduzierbaren Materialumwandlung

Der Hauptzweck eines Vakuumofens besteht darin, die physikalischen Eigenschaften eines Materials durch einen kontrollierten thermischen Prozess zu verändern. Das Temperaturregelsystem ist der Mechanismus, der diese Umwandlung vorhersagbar und reproduzierbar macht.

Vom Rezept zur Realität

Die Wärmebehandlung ist wie das Befolgen eines Rezepts. Das Regelsystem, das oft von einer speicherprogrammierbaren Steuerung (SPS) verwaltet wird, führt dieses Rezept aus, das aus Aufheizraten, Halte-Temperaturen, Haltezeiten und Abkühlraten besteht. Diese Präzision ermöglicht kritische Prozesse wie das Glühen (Erweichen von Metall), das Vergüten (Erhöhen der Zähigkeit) oder das Sintern (Verschmelzen von Pulver zu einer festen Masse).

Das Prinzip der Echtzeit-Regelung

Das System schaltet die Wärme nicht einfach nur ein und aus. Es überwacht kontinuierlich die Innentemperatur des Ofens und vergleicht sie mit dem gewünschten Sollwert im Programm. Anschließend nimmt es konstante, minimale Anpassungen an den Heizelementen vor, um sicherzustellen, dass das Werkstück dem vorgeschriebenen thermischen Pfad exakt folgt.

Gewährleistung der Gleichmäßigkeit über die gesamte Ladung

Damit ein Prozess erfolgreich ist, muss das gesamte Werkstück oder die gesamte „Charge“ die gleichen Temperaturen erfahren. Ofenkonstruktionen ermöglichen die strategische Platzierung von Thermoelementen in der gesamten Heizzkammer, um sicherzustellen, dass es keine heißen oder kalten Stellen gibt, die zu inkonsistenten Materialeigenschaften führen könnten.

Schlüsselkomponenten eines modernen Regelsystems

Ein modernes Temperaturregelsystem ist ein integriertes Netzwerk aus Sensoren, Logiksteuerungen und Schnittstellen, die zusammenarbeiten, um präzise Ergebnisse zu liefern.

Die Sensoren: Thermoelemente

Thermoelemente sind die Sinnesorgane des Systems. Diese robusten Temperatursensoren werden im Ofen platziert, oft in direktem Kontakt oder in unmittelbarer Nähe des Werkstücks, um dem Regler einen konstanten Strom genauer Echtzeit-Temperaturdaten zu liefern.

Das Gehirn: SPS und PID-Regler

Eine speicherprogrammierbare Steuerung (SPS) fungiert als zentrale Verarbeitungseinheit, die die gesamten Ofenfunktionen verwaltet und den programmierten Wärmebehandlungszyklus ausführt. Sie verwendet einen PID-Regelalgorithmus (Proportional-Integral-Derivativ), um die Heizelemente intelligent zu steuern, das Überschwingen der Temperatur zu minimieren und die Stabilität aufrechtzuerhalten.

Die Schnittstelle: HMI und SCADA

Der Bediener interagiert mit dem System über eine Mensch-Maschine-Schnittstelle (HMI), typischerweise ein LCD-Touchscreen. Dies ermöglicht die Programmierung von Zyklen, die Überwachung des Fortschritts und die Verwaltung von Alarmen. Für erweiterte Rückverfolgbarkeit integrieren sich diese Systeme oft in SCADA (Überwachung, Steuerung und Datenerfassung), was Prozessvalidierung, Datenprotokollierung für Qualitätsberichte und mehrstufige Benutzersicherheit ermöglicht.

Verständnis der Fallstricke und Kompromisse

Obwohl sie leistungsstark sind, hängt die Wirksamkeit eines Temperaturregelsystems von seiner Konfiguration und den physikalischen Gegebenheiten der Wärmeübertragung ab.

Das System ist nur so gut wie seine Daten

Selbst der fortschrittlichste Regler kann schlechte Sensordaten nicht kompensieren. Eine falsche Thermoelementplatzierung oder ein fehlerhafter Sensor liefert falsche Informationen, was dazu führt, dass der Regler die falschen Anpassungen vornimmt und möglicherweise die gesamte Charge ruiniert.

Die Herausforderung der thermischen Trägheit

Ein Ofen und seine Ladung haben eine thermische Masse, was bedeutet, dass sie nicht augenblicklich heizen oder abkühlen. Ein schlecht abgestimmter PID-Algorithmus kann dazu führen, dass die Zieltemperatur überschritten oder um sie herum oszilliert wird, was die Integrität des Behandlungsprozesses beeinträchtigt. Eine ordnungsgemäße Abstimmung ist entscheidend.

Die Prozesskomplexität bestimmt die Systemkosten

Das erforderliche Präzisionsniveau bestimmt die Komplexität und die Kosten des Systems. Ein einfacher Ofen für eine nicht kritische Vergütung kann eine einfache programmierbare Steuerung verwenden. Ein Ofen für Luft- und Raumfahrt- oder medizinische Komponenten erfordert hingegen ein hochentwickeltes, vollautomatisches SPS- und SCADA-System, um strenge Zertifizierungsstandards zu erfüllen.

Abstimmung des Regelsystems auf Ihr Ziel

Das richtige Regelsystem ist dasjenige, das die spezifischen Anforderungen an Toleranz, Rückverfolgbarkeit und Komplexität Ihres Wärmebehandlungsprozesses erfüllt.

- Wenn Ihr Hauptaugenmerk auf Prozesszertifizierung und Qualitätssicherung liegt: Sie benötigen ein System mit SPS, SCADA-Integration und robusten Funktionen für Prozessvalidierung, Datenprotokollierung und Sicherheit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung komplexer metallurgischer Eigenschaften liegt: Sie benötigen ein System mit fortschrittlichen, programmierbaren PID-Regelalgorithmen, das mehrstufige thermische Zyklen mit hoher Präzision ausführen kann.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein System mit einer einfacheren, aber zuverlässigen programmierbaren Steuerung kann ausreichen, bietet jedoch weniger Präzision und Rückverfolgbarkeit.

Letztendlich verwandelt das Temperaturregelsystem den Vakuumofen von einer einfachen beheizten Box in ein präzises metallurgisches Werkzeug.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Thermoelemente | Überwachen die Temperatur in Echtzeit für eine genaue Steuerung |

| SPS & PID-Regler | Führen thermische Zyklen präzise aus und regeln diese |

| HMI & SCADA | Bieten Benutzerschnittstelle und Datenprotokollierung zur Rückverfolgbarkeit |

| Vorteil | Auswirkung |

| Gleichmäßige Erwärmung | Gewährleistet konsistente Materialeigenschaften über die gesamte Ladung hinweg |

| Reproduzierbare Ergebnisse | Garantiert Zuverlässigkeit bei Prozessen wie Glühen und Sintern |

| Prozessvalidierung | Unterstützt die Qualitätssicherung durch Datenprotokollierung und Sicherheit |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassung gewährleistet eine präzise Temperaturregelung, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten ist und konsistente, wiederholbare Ergebnisse für Prozesse wie Glühen und Sintern liefert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Zuverlässigkeit bei der Wärmebehandlung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit