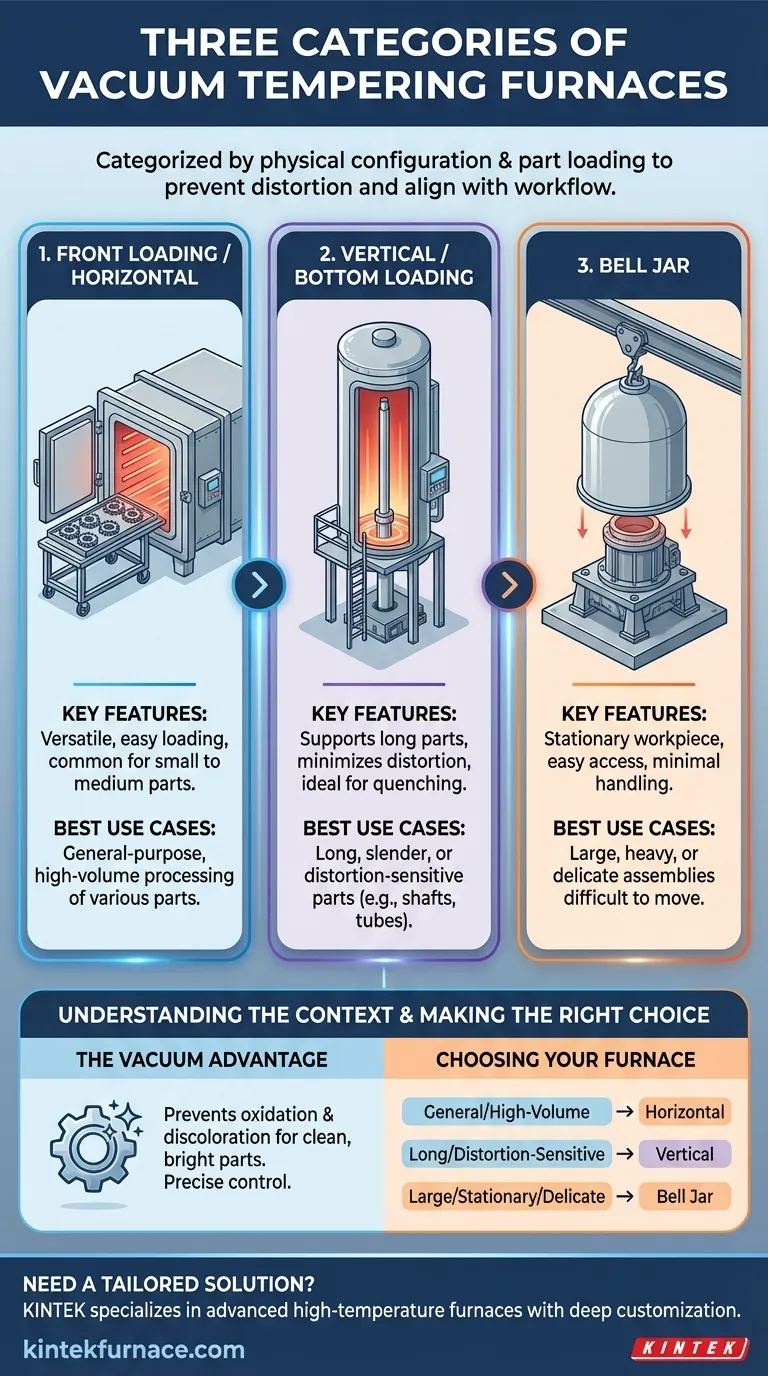

Bei der Vakuum-Wärmebehandlung werden Anlassöfen hauptsächlich nach ihrer physischen Konfiguration und der Art und Weise, wie Teile in die Heizkammer geladen werden, kategorisiert. Die drei Hauptkategorien sind der Frontlader (Horizontale) Ofen, der Vertikal (oder Bottom Loading) Ofen und der Glockenhaubenofen (Bell Jar Furnace). Jedes Design ist für spezifische Teilegeometrien, Materialhandhabungslogistik und Prozessanforderungen optimiert.

Die Wahl zwischen einem horizontalen, vertikalen oder Glockenhaubenofen hängt nicht vom Anlassprozess selbst ab, sondern von den physischen Anforderungen des Werkstücks. Die "beste" Ofenkonfiguration ist diejenige, die Teileverzerrung verhindert, das Beladen vereinfacht und zu Ihrem Produktionsablauf passt.

Die drei Hauptkonfigurationen im Detail

Obwohl alle Vakuumöfen eine kontrollierte, sauerstofffreie Umgebung schaffen, bestimmt ihr physischer Aufbau ihren besten Anwendungsfall. Diese Konfiguration ist die grundlegendste Art, sie zu klassifizieren.

Frontlader / Horizontale Öfen

Dies ist das gebräuchlichste Design, das einem großen, isolierten Kasten mit einer Tür an der Vorderseite ähnelt. Teile werden auf Tabletts oder Vorrichtungen geladen, oft manuell oder mit einem Beladungswagen, und in die horizontale Heizzone geschoben.

Ihre Beliebtheit beruht auf ihrer Vielseitigkeit und relativen Benutzerfreundlichkeit für eine breite Palette kleiner bis mittelgroßer Teile. Sie sind die Arbeitstiere der Wärmebehandlungsindustrie für allgemeine Anwendungen.

Vertikale / Bottom Loading Öfen

Bei einem vertikalen Ofen ist die Kammer aufrecht ausgerichtet. Teile werden entweder von oben herabgelassen oder, häufiger, auf einen Aufzug am Boden geladen, der die Ladung in die stationäre Heizkammer hebt.

Dieses Design ist ideal für lange, schlanke Teile (wie Wellen oder Rohre), die bei hohen Temperaturen durchhängen oder sich verziehen würden, wenn sie horizontal gelagert würden. Es eignet sich auch hervorragend für Prozesse, die einen schnellen Fall in einen Abschreckbehälter (wie Ölbadhärten) erfordern, der sich direkt unter dem Ofen befindet.

Glockenhaubenöfen (Bell Jar Furnaces)

Dieser Ofen arbeitet nach einem umgekehrten Prinzip. Das Werkstück bleibt stationär auf einer festen Basis, und die Ofenkammer (die "Glockenhaube") wird darüber abgesenkt, um die Vakuumdichtung zu schaffen und Wärme zuzuführen.

Glockenhaubenöfen werden für sehr große, schwere oder empfindliche Baugruppen verwendet, die schwer zu bewegen sind. Diese Konfiguration minimiert die Materialhandhabung und ermöglicht einen einfachen Zugang zum Werkstück für Einrichtung und Instrumentierung.

Jenseits der Konfiguration: Die Funktion des Ofens verstehen

Der Name eines Ofens beschreibt oft seinen Prozess mehr als seine physische Form. Ein einzelner Horizontalofen kann an einem Tag zum Anlassen und am nächsten zum Löten verwendet werden, aber er wird möglicherweise als "Anlassofen" bezeichnet, wenn dies seine primäre Funktion ist.

Anlassen vs. andere Wärmebehandlungen

Anlassen ist ein Niedertemperaturprozess (typischerweise 150-650°C), der nach dem Härten eines Teils durchgeführt wird, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Andere gängige Vakuumprozesse umfassen:

- Härten/Abschrecken: Erhitzen auf eine hohe Temperatur und schnelles Abkühlen zur Erhöhung der Härte.

- Glühen: Erhitzen und langsames Abkühlen, um ein Material zu erweichen und seine Duktilität zu verbessern.

- Löten: Verbinden zweier Metalle mittels eines Füllmetalls, das bei einer niedrigeren Temperatur schmilzt als die Grundmetalle.

- Sintern: Verschmelzen metallischer Pulver unter Hitze, um ein festes Teil zu bilden.

Die Rolle der Vakuumumgebung

Die Verwendung eines Vakuums ist entscheidend für die moderne Wärmebehandlung. Es entfernt Sauerstoff und andere reaktive Gase, was Oxidation und Verfärbung verhindert, was zu hellen, sauberen Teilen führt, die oft keine Nachreinigung erfordern.

Das Vakuum bietet auch eine extrem reine Umgebung, die eine präzise Kontrolle beim Einleiten spezifischer Füllgase wie Stickstoff oder Argon ermöglicht, um spezifische metallurgische Ergebnisse zu erzielen.

Die Kompromisse verstehen

Kein einzelnes Ofendesign ist universell überlegen. Die Wahl beinhaltet das Abwägen von Kosten, Leistungsfähigkeit und der physischen Beschaffenheit Ihrer Teile.

Horizontal- vs. Vertikalladung

Horizontalöfen sind in der Regel einfacher im Design, kostengünstiger und erfordern weniger lichte Höhe. Sie bergen jedoch das Risiko einer Teileverzerrung bei langen oder instabilen Komponenten.

Vertikalöfen bieten eine überragende Unterstützung gegen Durchhängen und schwerkraftbedingte Verformung. Der Kompromiss ist ein höherer Anschaffungspreis, ein größerer vertikaler Platzbedarf und komplexere Lademechanismen.

Einschränkungen des Glockenhaubenofens

Obwohl ideal für übergroße oder stationäre Werkstücke, sind Glockenhaubenöfen oft weniger effizient für die hochvolumige Produktion kleinerer Teile. Die Zykluszeit kann im Vergleich zu chargenverarbeitenden Horizontal- oder Vertikalöfen länger sein.

Prozessspezifische Überlegungen

Ein Ofen, der für Hochtemperatursintern (bis zu 2200°C) ausgelegt ist, wäre für das Niedertemperaturanlassen ineffizient und kostspielig im Betrieb. Umgekehrt kann ein spezieller Anlassofen möglicherweise nicht die hohen Temperaturen erreichen, die für das Löten oder Härten erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens beginnt mit der Analyse Ihrer Teile und Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen, hochvolumigen Verarbeitung verschiedener Teile liegt: Ein Horizontalofen ist typischerweise die vielseitigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung langer, hoher oder verformungsempfindlicher Teile liegt: Eine vertikale Ofenkonfiguration ist die überlegene Option zur Aufrechterhaltung der Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit großen, stationären oder empfindlichen Baugruppen liegt: Ein Glockenhaubenofen bietet den besten Zugang und minimiert die Teilebewegung während des Prozesses.

Das Verständnis sowohl der physischen Konfiguration als auch des beabsichtigten thermischen Prozesses ist der Schlüssel zur Auswahl der richtigen Vakuumofen-Technologie.

Zusammenfassungstabelle:

| Kategorie | Hauptmerkmale | Beste Anwendungsfälle |

|---|---|---|

| Frontlader / Horizontal | Vielseitig, einfache Beladung, üblich für kleine bis mittlere Teile | Allzweck, Hochvolumenverarbeitung verschiedener Teile |

| Vertikal / Bottom Loading | Unterstützt lange Teile, minimiert Verformung, ideal zum Abschrecken | Lange, schlanke oder verformungsempfindliche Teile wie Wellen und Rohre |

| Glockenhaube (Bell Jar) | Stationäres Werkstück, einfacher Zugang, minimale Handhabung | Große, schwere oder empfindliche Baugruppen, die schwer zu bewegen sind |

Fällt es Ihnen schwer, den richtigen Vakuum-Anlassofen für die einzigartigen Anforderungen Ihres Labors zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir die präzise Ausrichtung auf Ihre experimentellen Ziele sicher, egal ob Sie allgemeine Teile, verformungsempfindliche Komponenten oder große Baugruppen verarbeiten. Lassen Sie uns Ihnen helfen, die Effizienz zu steigern und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEK Ihren Erfolg unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit