Im Vakuumofen erfolgt die Wärmeübertragung hauptsächlich durch Wärmestrahlung, da das nahezu völlige Fehlen von Luftmolekülen konventionelle Heizmethoden wie Konvektion und Wärmeleitung durch ein Gas unmöglich macht. Die Wärme wird von den Heizelementen über elektromagnetische Wellen auf das Material übertragen, während die Leitung durch alle festen Teile, wie das Werkstück selbst und die Halterungen, weiterhin stattfindet.

Obwohl die Wärmestrahlung der einzige Weg ist, wie Wärme den leeren Raum in einem Vakuum überbrücken kann, hängt die Erzielung einer präzisen und gleichmäßigen Temperaturregelung vollständig vom Verständnis des Gesamtsystems ab – einschließlich der Art und Weise, wie Wärme durch feste Komponenten geleitet wird und wie der Ofen konstruiert ist, um diese Wärme zu erzeugen und abzuführen.

Die dominierende Rolle der Wärmestrahlung

Das bestimmende Merkmal eines Vakuums ist das Fehlen eines Mediums. Dies verändert die Physik des Wärmetransports im Vergleich zu einem normalen atmosphärischen Ofen grundlegend.

Warum Konvektion und Leitung fehlschlagen

Konvektion erfordert die Bewegung von Flüssigkeitsmolekülen (wie Gas oder Flüssigkeit), um Wärme zu transportieren. Wärmeleitung durch ein Gas erfordert, dass Moleküle kollidieren und kinetische Energie übertragen.

Da die meisten dieser Moleküle entfernt wurden, werden diese beiden primären Mechanismen des Wärmetransfers im leeren Raum der Vakuumkammer effektiv eliminiert.

Wärme als elektromagnetische Wellen

Wärmestrahlung ist die Übertragung von Wärme mittels elektromagnetischer Wellen, hauptsächlich im Infrarotspektrum. Im Gegensatz zu Leitung und Konvektion benötigt sie kein Medium, um sich auszubreiten.

Die Heizelemente im Ofen werden heiß und strahlen Energie in alle Richtungen ab. Diese Energie wandert durch das Vakuum, bis sie vom bearbeiteten Material absorbiert wird, wodurch sich dessen Temperatur erhöht.

Der Einfluss auf die Gleichmäßigkeit

Da die Strahlung in geraden Linien verläuft, ist die Erzielung einer gleichmäßigen Erwärmung eine erhebliche Designherausforderung. Die Platzierung und Konstruktion der Heizelemente und der Isolierung sind entscheidend, um sicherzustellen, dass alle Oberflächen des Werkstücks ausreichende Energie erhalten.

Über die Strahlung hinaus: Eine Systemansicht des Wärmeflusses

Obwohl die Strahlung den Wärmetransport durch das Vakuum dominiert, ist sie nicht der einzige Mechanismus, der innerhalb des Ofensystems wirkt.

Wärmeleitung durch feste Komponenten

Wärme bewegt sich durch alle festen Materialien immer noch sehr effektiv durch Wärmeleitung. Dies umfasst die Heizelemente selbst, die Ofenwände oder die Retorte, alle Halterungen, die das Werkstück stützen, sowie das Werkstück selbst.

Das Verständnis dieses leitenden Pfades ist entscheidend, um vorherzusagen, wie sich ein Teil intern erwärmen wird.

Methode 1: Widerstandsheizung

Die meisten Vakuumöfen verwenden Widerstandsheizelemente aus Graphit oder hitzebeständigen Metallen. Ein elektrischer Strom fließt durch diese Elemente, wodurch sie sich erwärmen und Energie abstrahlen.

Die Wärme strahlt von den Elementen auf das Werkstück ab, was dies zu einer Form der indirekten Erwärmung macht.

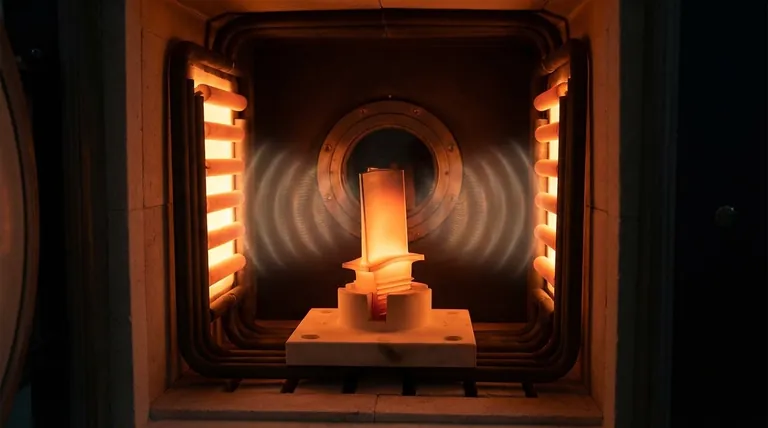

Methode 2: Induktionserwärmung

Einige Öfen verwenden Induktion, um das Material direkt zu erhitzen. Ein Wechselstrom in einer Kupferwicklung erzeugt ein starkes elektromagnetisches Feld.

Dieses Feld induziert Wirbelströme im leitfähigen Werkstück selbst, wodurch Wärme intern erzeugt wird. Dies macht die Übertragung von Energie von einer externen Quelle auf die Oberfläche des Teils durch Strahlung überflüssig.

Verständnis der Kompromisse und Herausforderungen

Das Erhitzen im Vakuum verhindert Oxidation und Kontamination, führt jedoch zu einzigartigen Herausforderungen beim Wärmemanagement, die bewältigt werden müssen.

Das Problem der „Sichtlinie“

Die Strahlung erfordert einen direkten, ungehinderten Weg von der Quelle zum Ziel. Jeder Teil des Werkstücks, der von einem anderen Teil oder einer Halterung „beschattet“ wird, erwärmt sich nicht effektiv.

Dies kann erhebliche Temperaturgradienten und ungleichmäßige Ergebnisse verursachen, insbesondere bei komplexen Geometrien. Die richtige Platzierung des Teils ist entscheidend.

Kontrolle des thermischen Feldes

Um Abschattung entgegenzuwirken und eine gleichmäßige Erwärmung zu gewährleisten, ist die Ofenkonstruktion von größter Bedeutung. Mehrere Heizzonen, reflektierende Abschirmungen und sorgfältig konstruierte Isolierungen werden verwendet, um ein homogenes „thermisches Feld“ zu schaffen, in dem Energie aus allen Richtungen kommt.

Die Bedeutung von Abkühlzyklen

Die Wärmeabfuhr ist genauso wichtig wie die Wärmezufuhr. Das Abkühlen eines Teils im Vakuum ist sehr langsam, da Strahlung erneut der einzige verfügbare Mechanismus ist, um Energie an die kalten Ofenwände abzugeben.

Für schnellere Zykluszeiten wird Inertgas wie Stickstoff oder Argon in die Kammer zurückgeführt. Dies führt die Konvektion als leistungsstarken und schnellen Kühlmechanismus wieder ein, ein Prozess, der oft als Gasabschreckung bezeichnet wird.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche Aspekte des Vakuumwärmetransfers am wichtigsten zu kontrollieren sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Der Hauptvorteil der Vakuumumgebung ist die Verhinderung von Oxidation und unerwünschten chemischen Reaktionen mit Atmosphären-Gasen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung liegt: Achten Sie genau auf die Ofenkonstruktion, die Platzierung der Elemente und mögliche „Sichtlinien“-Abschattungsprobleme bei Ihrem Werkstück.

- Wenn Ihr Hauptaugenmerk auf schnellen Zykluszeiten liegt: Ein Ofen, der mit einem Hochdruck-Gasabschreckungssystem zur erzwungenen konvektiven Kühlung ausgestattet ist, ist unerlässlich.

Durch das Verständnis dieser Prinzipien können Sie die einzigartige Umgebung eines Vakuumofens nutzen, um außergewöhnliche Kontrolle und Materialqualität zu erreichen.

Zusammenfassungstabelle:

| Mechanismus | Rolle im Vakuumofen | Wesentliche Merkmale |

|---|---|---|

| Wärmestrahlung | Primäre Methode der Wärmeübertragung | Benötigt kein Medium, breitet sich als elektromagnetische Wellen aus, kann Abschattung verursachen |

| Wärmeleitung | Tritt durch feste Komponenten auf | Überträgt Wärme innerhalb des Werkstücks, der Halterungen und der Elemente |

| Konvektion | Im Vakuum nicht vorhanden, wird beim Abkühlen verwendet | Wird durch Gasabschreckung für schnelle Wärmeabfuhr wiedereingeführt |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende F&E und Eigenfertigung bieten wir vielfältigen Laboren zuverlässige Ausrüstungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Prozessreinheit, Gleichmäßigkeit und Effizienz verbessert werden. Lassen Sie sich nicht von Herausforderungen beim Wärmetransport aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision