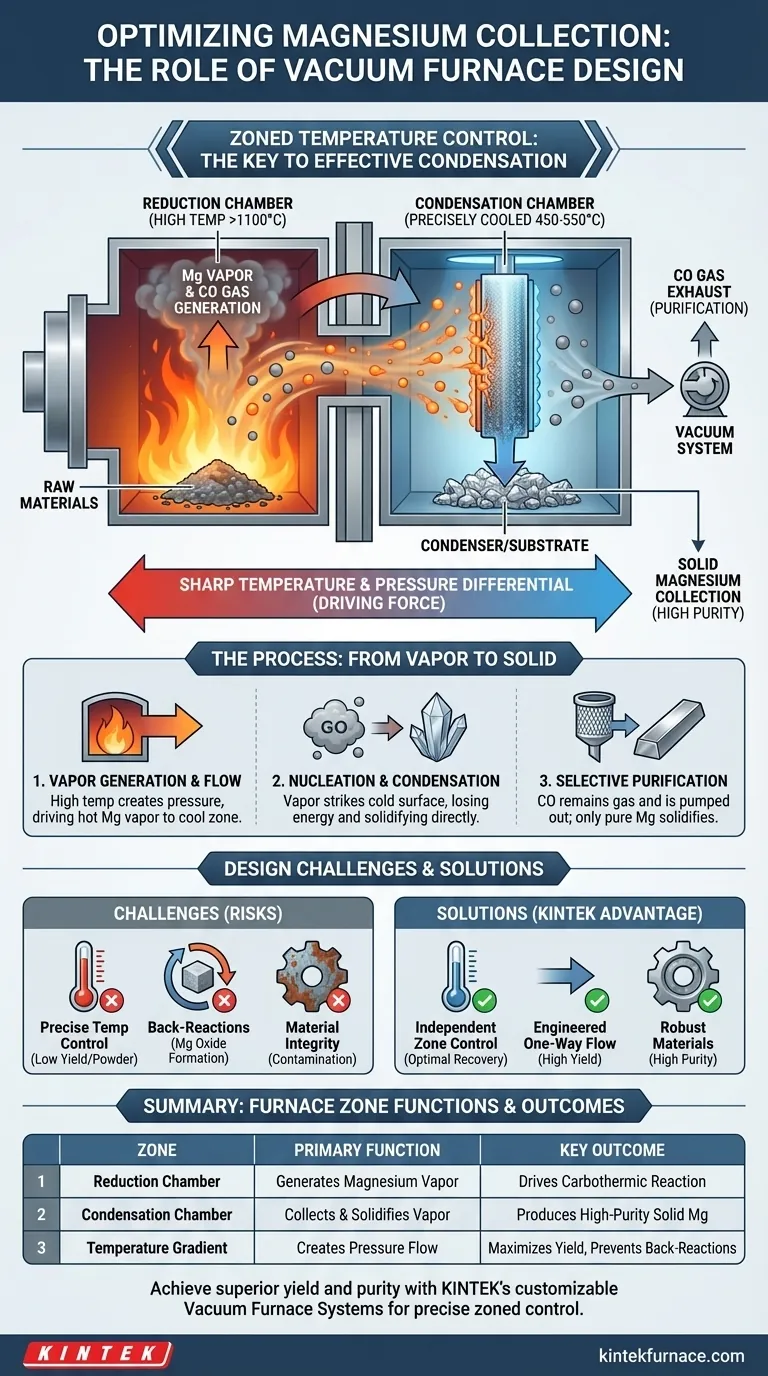

Ein gut konstruierter Vakuumofen ermöglicht die effektive Sammlung von Magnesium, indem er einen scharfen, kontrollierten Temperaturunterschied zwischen zwei verschiedenen Bereichen erzeugt. Er verwendet eine Hochtemperatur-Reaktionskammer zur Erzeugung von Magnesiumdampf und eine separate, viel kühlere Kondensationskammer, die als Ziel dient und den Dampf zur Verfestigung zu reinem Metall zwingt.

Der gesamte Prozess beruht auf einem grundlegenden Konstruktionsprinzip: der physikalischen Trennung der Hochtemperaturreaktion, die den Dampf erzeugt, von einer präzise gekühlten Oberfläche, die für seine Sammlung bestimmt ist. Dieser künstlich erzeugte Temperaturgradient ist der Schlüssel zur Maximierung von sowohl Ausbeute als auch Reinheit des Endprodukts Magnesium.

Das Kernprinzip: Zonengesteuerte Temperaturregelung

Die Effektivität des Ofens beruht nicht auf einer einzigen beheizten Kammer, sondern auf einem System sorgfältig gesteuerter thermischer Zonen. Diese Trennung ist der kritischste Aspekt des Designs.

Die Reaktionskammer: Erzeugung des Dampfes

Der Prozess beginnt in der Reaktionskammer, die auf extrem hohe Temperaturen erhitzt wird. Diese Wärme liefert die Energie, die für die karbothermische Reaktion benötigt wird, bei der feste Rohstoffe in heißen Magnesiumdampf und Kohlenmonoxidgas umgewandelt werden.

Die Kondensationskammer: Der Sammelpunkt

An die Reaktionskammer angeschlossen ist die Kondensationskammer. Diese Zone wird aktiv gekühlt und auf einer bestimmten, viel niedrigeren Temperatur gehalten. Sie dient als bestimmter Endpunkt für die Reise des Magnesiumdampfes.

Die treibende Kraft: Druck- und Temperaturunterschiede

Die hohe Temperatur in der Reaktionskammer erzeugt einen höheren Dampfdruck. Angetrieben durch diesen Druckunterschied und das allgemeine Vakuum fließt der heiße Magnesiumdampf natürlich von der heißen Zone zur kühleren, unter geringerem Druck stehenden Kondensationskammer.

Wie die Kondensation optimiert wird

Das bloße Kühlen des Dampfes reicht nicht aus; der Prozess muss kontrolliert werden, um sicherzustellen, dass das Magnesium in einer nützlichen, reinen Form gesammelt wird.

Keimbildung auf dem Substrat

In der kühleren Kondensationskammer befindet sich ein speziell entwickelter Kondensator oder Substrat. Wenn die heißen Magnesiumgasmoleküle auf diese kalte Oberfläche treffen, verlieren sie schnell Energie, was zu einer Keimbildung führt – sie gehen direkt vom gasförmigen in den festen Zustand über und bilden anfängliche Kristalle.

Trennung von Nebenprodukten

Diese Phasenänderung ist hochselektiv. Das Magnesium kondensiert zu einem Feststoff, während das Hauptnebenprodukt, Kohlenmonoxid (CO), bei diesen Temperaturen gasförmig bleibt. Das Vakuumsystem des Ofens pumpt das CO-Gas kontinuierlich ab und reinigt so effektiv das gesammelte Magnesium.

Gewährleistung hoher Produktqualität

Durch sorgfältige Kontrolle der Temperatur des Kondensators können Ingenieure die Kristallstruktur und Dichte des festen Magnesiums beeinflussen. Dies verhindert die Bildung unerwünschter Pulver und stellt sicher, dass ein hochwertiges metallisches Produkt zurückgewonnen wird.

Verständnis der Designherausforderungen

Die effiziente Durchführung dieses Prozesses birgt mehrere technische Herausforderungen. Ein schlechtes Design führt zu geringer Ausbeute, geringer Reinheit oder beidem.

Temperaturregelung ist nicht verhandelbar

Wenn die Kondensationszone zu heiß ist, kondensiert der Magnesiumdampf nicht effektiv, was zu schlechten Rückgewinnungsraten führt. Wenn sie zu kalt ist, kann dies zu einer schnellen, unkontrollierten Keimbildung führen, die zu einem feinen Pulver anstelle einer festen Masse führt. Präzise, unabhängige Temperaturregelung jeder Zone ist unerlässlich.

Verhinderung von Rückreaktionen

Das Design muss einen klaren, einseitigen Dampffluss gewährleisten. Wenn der Temperaturgradient nicht richtig eingestellt ist, kann Magnesiumdampf mit dem austretenden Kohlenmonoxid vermischt werden, was möglicherweise zu Rückreaktionen führt, die Magnesiumoxid wieder bilden und die Prozessausbeute drastisch reduzieren.

Materialintegrität

Die Materialien, die sowohl für die Kammern als auch für den Kondensator verwendet werden, müssen extremen Temperaturen und der korrosiven Umgebung, die durch den Magnesiumdampf entsteht, standhalten. Jede Zersetzung oder Ausgasung dieser Komponenten könnte das Endprodukt verunreinigen.

Wichtige Designziele für eine effektive Magnesiumsammlung

Um dieses Verständnis anzuwenden, betrachten Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Ihr Design muss den steilsten und stabilsten Temperaturgradienten erzeugen, um nahezu den gesamten Dampf zum Kondensator zu treiben.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Reinheit liegt: Sie müssen eine extrem präzise Temperaturregelung in der Kondensationszone priorisieren, um Magnesium selektiv zu verfestigen und gleichzeitig allen anderen Gasen das Abpumpen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Das Design muss robuste und vollständig unabhängige Heiz- und Kühlsysteme für jede Zone aufweisen, um konsistente und wiederholbare Ergebnisse zu gewährleisten.

Letztendlich ist die Beherrschung des Wärmeflusses der Weg, wie ein einfacher Ofen in eine hocheffiziente metallurgische Raffinerie verwandelt wird.

Zusammenfassungstabelle:

| Ofenzone | Temperatur | Hauptfunktion | Schlüsselergebnis |

|---|---|---|---|

| Reaktionskammer | Sehr hoch (z. B. >1100°C) | Erzeugt Magnesiumdampf | Treibt die karbothermische Reaktion an |

| Kondensationskammer | Präzise gekühlt (z. B. 450-550°C) | Sammelt und verfestigt Dampf | Produziert hochreines, festes Magnesium |

| Temperaturgradient | Scharfer Unterschied | Erzeugt einen Druck-/Dampffluss | Maximiert die Ausbeute und verhindert Rückreaktionen |

Bereit, überlegene Ausbeute und Reinheit in Ihren metallurgischen Prozessen zu erzielen?

Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine Reihe von Hochleistungs-Vakuumofensystemen, die für eine präzise zonengesteuerte Temperaturregelung entwickelt wurden und eine effektive Kondensation und Sammlung flüchtiger Metalle wie Magnesium gewährleisten. Unsere Öfen sind anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen, unabhängig davon, ob Ihr Fokus auf der Maximierung der Ausbeute, der Erzielung höchster Reinheit oder der Gewährleistung langfristiger Zuverlässigkeit liegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Vakuumofen die Effizienz und Ergebnisse Ihres Labors optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung