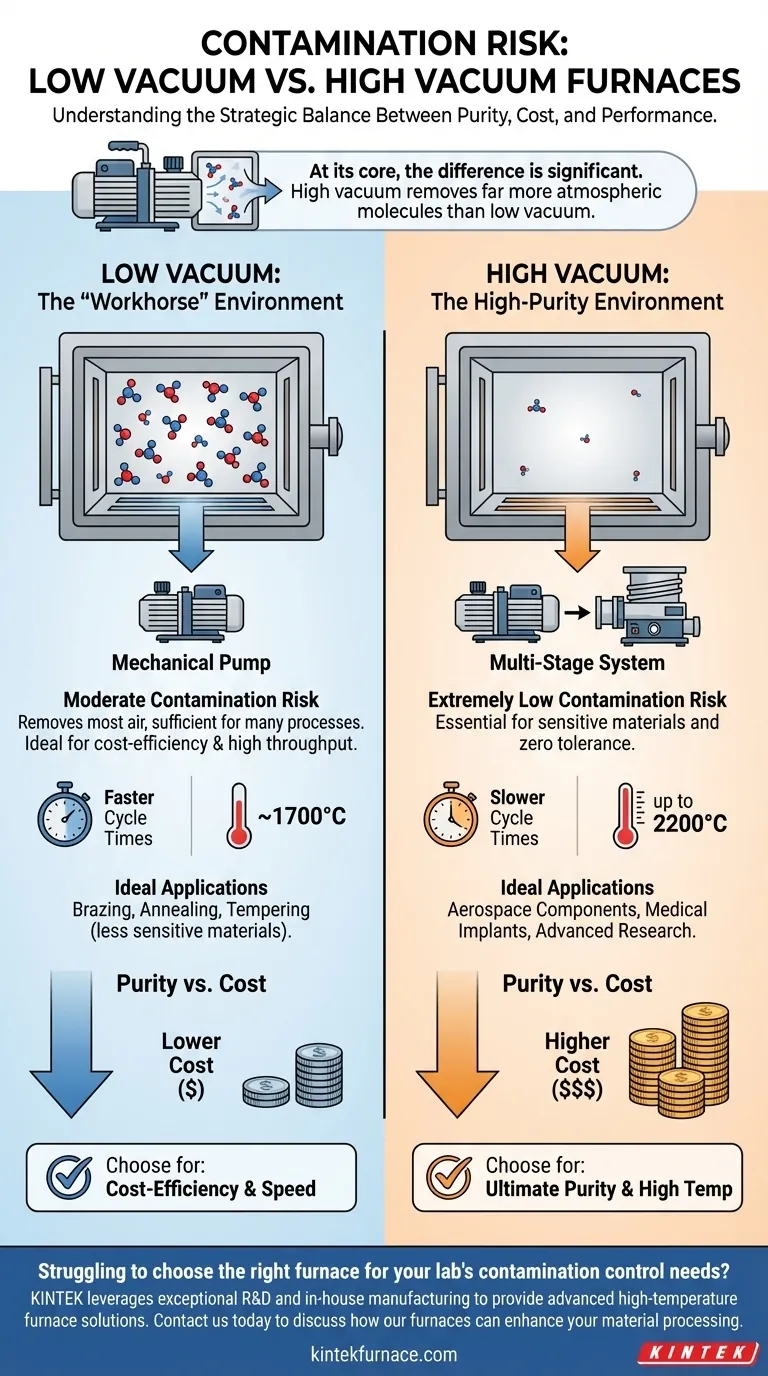

Im Kern ist der Unterschied signifikant. Hochvakuumöfen bieten eine Umgebung mit einem extrem geringen Kontaminationsrisiko, während Niedrigvakuumöfen ein moderates Kontaminationsrisiko aufweisen. Diese Unterscheidung ergibt sich aus dem Grad der atmosphärischen Moleküle, die jedes System während eines Prozesszyklus entfernen soll.

Die Wahl zwischen einem Niedrig- und einem Hochvakuumofen ist nicht nur eine Frage der Minimierung von Verunreinigungen. Es ist eine strategische Entscheidung, die die erforderliche Materialreinheit mit kritischen Betriebsgrößen wie Kosten, Zykluszeit und Temperaturbeständigkeit in Einklang bringt.

Die Quelle der Kontamination: Vakuumniveaus verstehen

Um das Risiko zu verstehen, müssen Sie zunächst verstehen, was ein Vakuumofen leistet. Seine Hauptaufgabe ist es, reaktive atmosphärische Gase – wie Sauerstoff, Stickstoff und Wasserdampf – zu entfernen, die das zu verarbeitende Material verunreinigen, oxidieren oder anderweitig beeinträchtigen können. Das Vakuumniveau bestimmt, wie effektiv diese Gase entfernt werden.

Niedrigvakuum: Die "Arbeitspferd"-Umgebung

Niedrigvakuumöfen, manchmal auch Atmosphäreöfen genannt, verwenden mechanische Pumpen wie Drehschieberpumpen. Diese sind effektiv darin, den Großteil der Luft aus der Kammer zu entfernen.

Ein "Niedrigvakuum" enthält jedoch immer noch eine messbare Anzahl von restlichen atmosphärischen Molekülen. Diese Umgebung ist für viele Wärmebehandlungsprozesse ausreichend, aber die verbleibenden Gase schaffen ein moderates Kontaminationsrisiko für hochsensible Materialien.

Hochvakuum: Die hochreine Umgebung

Hochvakuumsysteme erreichen eine viel niedrigere Druckumgebung durch die Verwendung eines mehrstufigen Pumpsystems. Nachdem eine anfängliche mechanische Pumpe den Großteil der Luft entfernt hat, übernimmt eine Sekundärpumpe – wie eine Turbomolekular- oder Diffusionspumpe.

Diese zweite Stufe entfernt weitaus mehr der verbleibenden Moleküle. Das Ergebnis ist eine außergewöhnlich saubere Umgebung mit minimalen reaktiven Gasen, wodurch ein extrem geringes Kontaminationsrisiko entsteht. Dieses Reinheitsniveau ist für die Verarbeitung reaktiver Metalle oder die Herstellung von Komponenten mit null Toleranz für Verunreinigungen unerlässlich.

Die Kompromisse verstehen

Die Wahl des richtigen Vakuumniveaus ist eine Frage der Abwägung konkurrierender Prioritäten. Die überlegene Reinheit eines Hochvakuumofens geht mit deutlichen operativen und finanziellen Kosten einher.

Reinheit vs. Kosten

Die fortschrittlichen, mehrstufigen Pumpsysteme und die robuste Kammerkonstruktion, die für Hochvakuum erforderlich sind, machen diese Öfen deutlich teurer. Sie haben eine höhere Anfangsinvestition und höhere laufende Wartungskosten im Vergleich zu den einfacheren und wirtschaftlicheren Niedrigvakuumsystemen.

Reinheit vs. Durchsatz

Das Erreichen eines Ultrahochvakuums ist nicht sofort möglich. Der Abpumpvorgang für einen Hochvakuumofen ist erheblich langsamer als für einen Niedrigvakuumofen. Dies führt zu längeren Gesamtzykluszeiten, was sich direkt auf den Produktionsdurchsatz auswirkt. Niedrigvakuumsysteme bieten schnellere Zyklen und sind daher besser für Hochvolumenbetriebe geeignet.

Reinheit vs. Temperaturbeständigkeit

Hochvakuumöfen sind typischerweise für anspruchsvollere Anwendungen konzipiert. Infolgedessen können sie oft höhere maximale Temperaturen (bis zu 2200°C) erreichen. Diese Fähigkeit ist für die Verarbeitung von fortschrittlichen Keramiken, Feuerfestmaterialien und bestimmten Legierungen notwendig. Niedrigvakuumöfen arbeiten im Allgemeinen bei niedrigeren Maximaltemperaturen, typischerweise um 1700°C.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und Ihren operativen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Hochtemperaturverarbeitung liegt: Ein Hochvakuumofen ist die richtige Wahl, da er für empfindliche Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate oder fortgeschrittene Forschung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz für weniger empfindliche Materialien liegt: Ein Niedrigvakuumofen bietet eine praktische und wirtschaftliche Lösung für Prozesse wie allgemeines Löten, Glühen oder Anlassen.

Indem Sie die Fähigkeiten des Ofens auf Ihr spezifisches Material und Ihre Produktionsanforderungen abstimmen, sichern Sie sowohl die Prozessintegrität als auch den operativen Erfolg.

Zusammenfassungstabelle:

| Vakuumtyp | Kontaminationsrisiko | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Niedrigvakuum | Moderat | Geringere Kosten, schnellere Zykluszeiten, bis zu ~1700°C | Löten, Glühen, Anlassen von weniger empfindlichen Materialien |

| Hochvakuum | Extrem gering | Höhere Kosten, langsamere Zyklen, bis zu 2200°C | Luft- und Raumfahrtkomponenten, medizinische Implantate, fortgeschrittene Forschung |

Fällt es Ihnen schwer, den richtigen Ofen für die Kontaminationskontrollbedürfnisse Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten. Ob Sie die hohe Reinheit eines Hochvakuumofens oder die Kosteneffizienz eines Niedrigvakuumsystems benötigen, wir können Ihnen helfen, präzise Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung verbessern und Ihren operativen Erfolg steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit