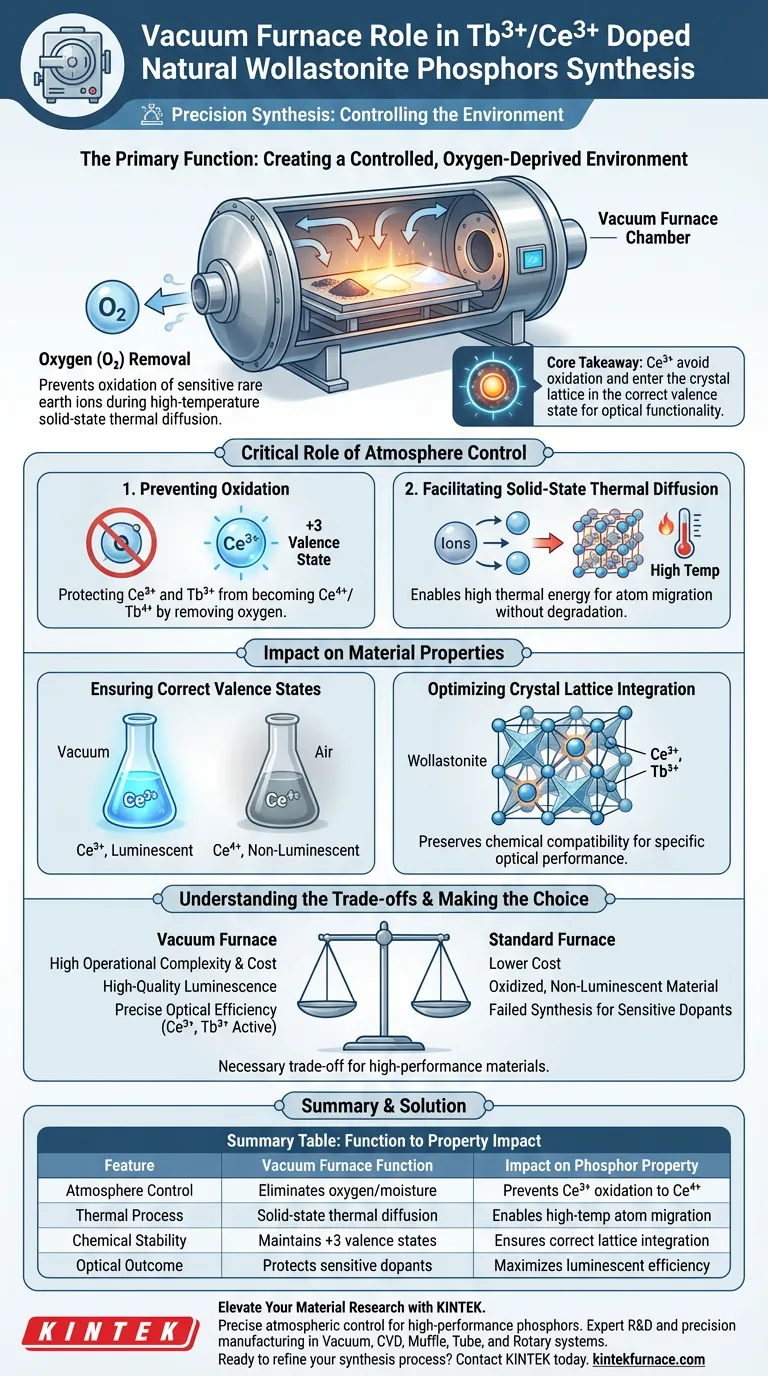

Die Hauptfunktion eines Vakuumofens bei der Synthese von Tb3+/Ce3+-dotierten natürlichen Wollastonit-Phosphoren besteht darin, eine kontrollierte, sauerstoffarme Umgebung zu schaffen. Durch die Aufrechterhaltung hoher Vakuumwerte während des Hochtemperatur-Festkörper-Wärmediffusionsprozesses verhindert der Ofen effektiv die Oxidation empfindlicher Seltenerdionen.

Kernbotschaft Die Herstellung von Hochleistungsphosphoren erfordert präzise chemische Stabilität bei hohen Temperaturen. Der Vakuumofen stellt sicher, dass Aktivatoren, insbesondere Cer ($Ce^{3+}$), nicht oxidieren und in der richtigen Valenzzustand in das Kristallgitter eintreten, was eine Voraussetzung für die optische Funktionalität des Materials ist.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung der Oxidation von Seltenerdionen

Der Syntheseprozess beinhaltet das Erhitzen von Materialien auf extreme Temperaturen, eine Bedingung, die normalerweise die Oxidation beschleunigt.

Der Vakuumofen wirkt dem entgegen, indem er Sauerstoff aus der Reaktionskammer entfernt. Dies ist speziell erforderlich, um Seltenerdionen wie Ce3+ zu schützen, die sehr anfällig dafür sind, Elektronen zu verlieren und zu einem höheren Valenzzustand zu oxidieren, wenn sie Luft ausgesetzt sind.

Ermöglichung der Festkörper-Wärmediffusion

Die Synthese beruht auf Festkörper-Wärmediffusion, bei der Atome unter Hitzeeinwirkung in die Struktur des Wirtsmaterials wandern.

Dieser Diffusionsprozess erfordert hohe thermische Energie, um wirksam zu sein. Der Vakuumofen ermöglicht es dem Material, diese notwendigen Temperaturen zu erreichen, ohne die chemische Zersetzung, die in einer sauerstoffreichen Atmosphäre auftreten würde.

Auswirkungen auf die Materialeigenschaften

Gewährleistung korrekter Valenzzustände

Damit ein Phosphor funktioniert, müssen die Dotierstoffionen eine bestimmte elektronische Konfiguration beibehalten.

Die Vakuumumgebung stellt sicher, dass die Aktivatoren in ihrem beabsichtigten +3 Valenzzustand (z. B. $Tb^{3+}$ und $Ce^{3+}$) verbleiben. Wenn diese Ionen oxidieren würden (z. B. $Ce^{3+}$ zu $Ce^{4+}$), würde das Material seine gewünschten lumineszenten Eigenschaften verlieren.

Optimierung der Integration in das Kristallgitter

Die optische Leistung wird dadurch bestimmt, wie gut die Dotierstoffionen in die Kristallstruktur des Wirts passen.

Durch die Beibehaltung des korrekten Valenzzustands stellt der Vakuumofen sicher, dass die Aktivatoren chemisch mit dem natürlichen Wollastonit-Gitter kompatibel sind. Diese präzise Integration ist entscheidend für die Erzielung der spezifischen optischen Leistung und Effizienz, die von dem Phosphor erwartet wird.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Die Verwendung eines Vakuumofens führt zu einer deutlich höheren betrieblichen Komplexität und höheren Ausrüstungsinvestitionen im Vergleich zu Standardöfen mit Normalatmosphäre.

Dies ist jedoch ein notwendiger Kompromiss. Der Versuch dieser spezifischen Synthese in einem Standardofen würde wahrscheinlich zu oxidiertem, nicht-lumineszentem Material führen und den Prozess trotz der geringeren Kosten nutzlos machen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Syntheseeinrichtung für Ihr Projekt zu bestimmen, berücksichtigen Sie Ihre spezifischen chemischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf optischer Effizienz liegt: Priorisieren Sie die Hochvakuumverarbeitung, um die Konzentration aktiver $Ce^{3+}$ und $Tb^{3+}$ Ionen im Gitter zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Sie müssen prüfen, ob alternative, weniger empfindliche Dotierstoffe verwendet werden können, da $Ce^{3+}$ streng genommen eine reduzierende oder inerte Atmosphäre benötigt.

Durch die Kontrolle der Reaktionsumgebung wandeln Sie rohes Potenzial in präzise optische Leistung um.

Zusammenfassungstabelle:

| Merkmal | Funktion des Vakuumofens | Auswirkung auf die Phosphoreigenschaft |

|---|---|---|

| Atmosphärenkontrolle | Entfernt Sauerstoff/Feuchtigkeit | Verhindert die Oxidation von $Ce^{3+}$ zu nicht-lumineszentem $Ce^{4+}$ |

| Thermischer Prozess | Festkörper-Wärmediffusion | Ermöglicht Hochtemperatur-Atomwanderung ohne Degradation |

| Chemische Stabilität | Behält +3 Valenzzustände bei | Stellt sicher, dass Aktivatoren korrekt in das Kristallgitter integriert werden |

| Optisches Ergebnis | Schützt empfindliche Dotierstoffe | Maximiert die lumineszente Effizienz und Farbintensität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einem Hochleistungsphosphor und einer fehlgeschlagenen Synthese. KINTEK bietet branchenführende thermische Lösungen, die auf die strengen Anforderungen der Seltenerdverarbeitung zugeschnitten sind.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir eine umfassende Palette von Vakuum-, CVD-, Muffel-, Röhren- und Rotationssystemen an, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie die optische Effizienz optimieren oder die Festkörperdiffusion skalieren, unsere Hochtemperaturöfen bieten die Stabilität und Vakuumintegrität, die Ihr Projekt erfordert.

Bereit, Ihren Syntheseprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie hilft Argon, die Verdampfung von Aluminium in Vakuumöfen zu kontrollieren? Meistern Sie Ihre Schmelzausbeuten

- Welche Sicherheitsfunktionen sind in das Vakuumofensystem integriert? Wesentlicher Schutz für Ihr Labor und Ihre Materialien

- Was ist die Bedeutung der Verwendung eines Vakuumglühofens für Zirkoniumschwamm? Gewährleistung von Reinheit und Prozessstabilität

- Welche Faktoren sind entscheidend für die Konstruktion und Auswahl eines Heizungselements für Vakuumöfen? Optimierung für Leistung und Langlebigkeit

- Warum ist ein Vakuumtrockenschrank für Lithium-Ionen-Batterieelektroden unerlässlich? Gewährleistung von Stabilität und Zyklenlebensdauer

- Was sind die Schlüsselkomponenten eines Vakuumsystems für die Wärmebehandlung? Erzielen Sie überlegene metallurgische Ergebnisse

- Wie erleichtert ein industrieller Vakuumwärmebehandlungsofen den Diffusionsschritt im OBD-Prozess? Experten-Einblicke

- Wie funktioniert ein Vakuumsinterofen hinsichtlich der Beheizung? Präzisionssintern für überlegene Materialien meistern