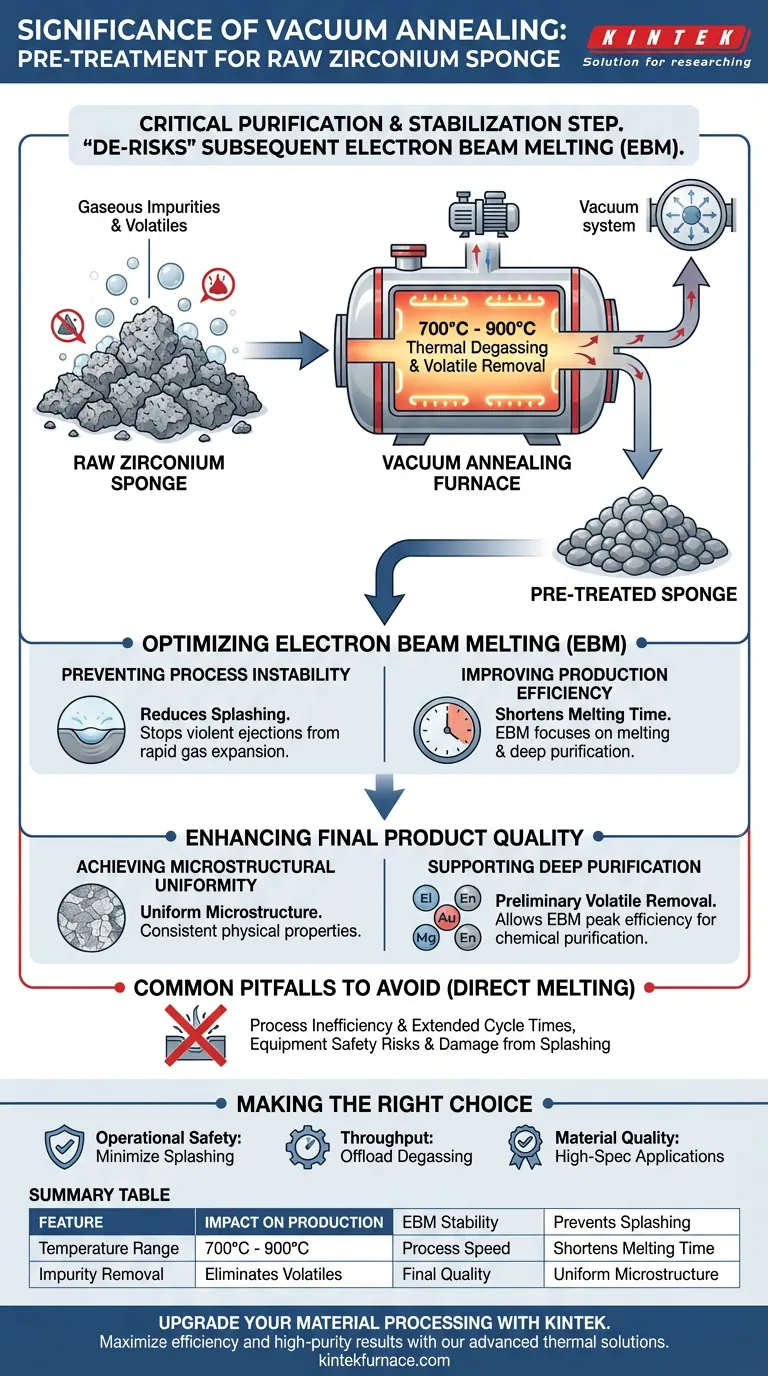

Vakuumglühen ist ein entscheidender Reinigungs- und Stabilisierungsschritt für rohen Zirkoniumschwamm. Durch die Behandlung des Materials bei Temperaturen zwischen 700 und 900 Grad Celsius in einer Vakuumumgebung entfernt dieser Prozess erhebliche gasförmige Verunreinigungen und flüchtige Bestandteile, bevor das Metall endgültig geschmolzen wird.

Der Hauptwert dieser Vorbehandlung besteht darin, dass sie den nachfolgenden Elektronenstrahlschmelzprozess "risikofrei" macht. Durch die frühzeitige Entgasung von Masse verhindert sie gefährliche Spritzer, beschleunigt die Schmelzzeiten und gewährleistet, dass der endgültige Zirkoniumbarren eine gleichmäßige interne Struktur aufweist.

Der Mechanismus der Vorbehandlung

Gezielte flüchtige Bestandteile

Roher Zirkoniumschwamm ist selten rein; er enthält naturgemäß hohe Mengen an gasförmigen Verunreinigungen und flüchtigen Bestandteilen.

Die Verwendung eines Vakuumglühofens adressiert dies, indem eine kontrollierte Umgebung für die thermische Entgasung geschaffen wird.

Der ideale Temperaturbereich

Der Prozess zielt speziell auf einen Temperaturbereich von 700 bis 900 Grad Celsius ab.

Bei diesen Temperaturen werden die flüchtigen Bestandteile im Schwamm freigesetzt und vom Vakuumsystem evakuiert, wodurch der Schwamm vor der flüssigen Phase effektiv von Massenverunreinigungen "gereinigt" wird.

Optimierung des Elektronenstrahlschmelzens (EBM)

Verhinderung von Prozessinstabilität

Der unmittelbarste operative Vorteil ist die Reduzierung von Spritzen während der nachfolgenden Elektronenstrahlschmelzphase.

Wenn roher Schwamm direkt geschmolzen wird, kann die schnelle Ausdehnung eingeschlossener Gase zu heftigen Auswürfen von geschmolzenem Material führen.

Die Vorbehandlung entfernt diese Gase im Voraus und schafft ein ruhiges, stabiles Schmelzbad, wenn die hochenergetischen Elektronenstrahlen schließlich auf das Material treffen.

Verbesserung der Produktionseffizienz

Das Glühen verkürzt die Schmelzzeit im Elektronenstrahlofen erheblich.

Da der Schwamm bereits vorbehandelt und teilweise entgast ist, kann die EBM-Ausrüstung ihre Energie auf das Schmelzen und die Tiefenreinigung konzentrieren, anstatt auf die Massenentgasung.

Verbesserung der Endproduktqualität

Erreichung von Mikrostruktur-Gleichmäßigkeit

Die Vorteile des Vakuumglühens reichen über den Herstellungsprozess hinaus bis in die Materialeigenschaften des Endprodukts.

Aus vorbehandeltem Schwamm hergestellte Barren weisen eine gleichmäßigere Mikrostruktur auf, was konsistente physikalische Eigenschaften im gesamten Metall gewährleistet.

Unterstützung der Tiefenreinigung

Während der Elektronenstrahlofen hervorragend darin ist, metallische Verunreinigungen (wie Aluminium, Titan und Eisen) und interstitielle Elemente (wie Sauerstoff und Stickstoff) zu entfernen, erleichtert die Vorbehandlung die Arbeit.

Durch die Durchführung einer "vorläufigen Entfernung" von flüchtigen Bestandteilen ermöglicht der Glühschritt dem EBM-Prozess, mit Spitzenleistung für die chemische Tiefenreinigung zu arbeiten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko des direkten Schmelzens

Das Überspringen des Vakuumglühschritts mag wie eine Zeitersparnis erscheinen, führt aber oft zu Prozesseffizienz.

Ohne Vorbehandlung muss der EBM-Ofen die gesamte Entgasungslast tragen. Dies führt häufig zu verlängerten Zykluszeiten, die jede durch das Überspringen der Glühphase eingesparte Zeit zunichte machen.

Gefährdung der Anlagensicherheit

Hohe Mengen an flüchtigen Bestandteilen im Rohschwamm können die Stabilität des Elektronenstrahls selbst gefährden.

Die durch nicht geglühten Schwamm verursachten Spritzer senken nicht nur die Materialausbeute; sie können die Vakuumkammer kontaminieren und empfindliche Ofenkomponenten beschädigen.

Die richtige Wahl für Ihren Prozess treffen

Abhängig von Ihren spezifischen Produktionsbeschränkungen ändert sich die Rolle des Vakuumglühens geringfügig.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie das Glühen, um Spritzer zu minimieren und die Vakuumsysteme Ihres Elektronenstrahlofens zu schützen.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz liegt: Nutzen Sie das Glühen, um die Entgasungsarbeit auszulagern und so die Zykluszeit für das energieintensivere Elektronenstrahlschmelzen zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Verlassen Sie sich auf das Glühen, um die gleichmäßige Mikrostruktur zu erzielen, die für Zirkoniumanwendungen mit hohen Spezifikationen erforderlich ist.

Die Vorbehandlung von Zirkoniumschwamm ist nicht nur ein Reinigungsschritt; sie ist eine grundlegende Voraussetzung für eine stabile, effiziente und qualitativ hochwertige Schmelzkampagne.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Zirkoniumproduktion |

|---|---|

| Temperaturbereich | 700℃ - 900℃ für optimale thermische Entgasung |

| Entfernung von Verunreinigungen | Beseitigt flüchtige Bestandteile und gasförmige Verunreinigungen |

| EBM-Stabilität | Verhindert heftiges Spritzen während des Elektronenstrahlschmelzens |

| Prozessgeschwindigkeit | Verkürzt die endgültigen Schmelzzeiten durch Auslagerung der Entgasung |

| Endqualität | Gewährleistet eine gleichmäßige Mikrostruktur und eine hochspezifizierte Reinigung |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Maximieren Sie die Effizienz Ihres Labors und stellen Sie hochreine Ergebnisse mit den fortschrittlichen thermischen Lösungen von KINTEK sicher. Gestützt auf Experten-F&E und Präzisionsfertigung bieten wir Hochleistungs-Vakuum-, Muffel-, Röhren-, Dreh- und CVD-Systeme, die den strengsten Vorbehandlungsstandards entsprechen.

Ob Sie Zirkoniumschwamm veredeln oder Speziallegierungen entwickeln, unsere anpassbaren Öfen liefern die gleichmäßige Erwärmung und Vakuumstabilität, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperatur-Workflows zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bieten Vakuumtrockenschränke für Keramikpulver? Erhaltung von Reinheit und Mikrostruktur

- Warum ist eine präzise und langsame Abkühlrate während der Nb3Sn-Wärmebehandlung notwendig? Gewährleistung der maximalen supraleitenden Leistung

- Welche Klassifizierungen von Betriebsdruck werden bei der Vakuumwärmebehandlung verwendet? Optimieren Sie Ihren Prozess für Qualität und Effizienz

- Warum sind Vakuumöfen oder Trockenöfen für Experimente zur Wiederverwendung von Katalysatoren unerlässlich? Sicherstellung zuverlässiger Daten für recycelte Katalysatoren

- Was sind die kritischen Schritte im Vakuumlichtbogenofen-Prozess? Erreichen Sie unübertroffene Metallreinheit und Leistung

- Welche Wartungsanforderungen gibt es für einen Vakuumofen, wenn er nicht benutzt wird? Schützen Sie Ihre Investition durch richtige Lagerung

- Warum einen Hochtemperatur-Glühofen für die Wärmebehandlung der Legierung Fe–32Ni verwenden? Erzielung einer konsistenten Mikrostruktur

- Welche Konstruktionsmerkmale optimieren Vakuumabschreckprozesse? Erzielen Sie präzise metallurgische Kontrolle