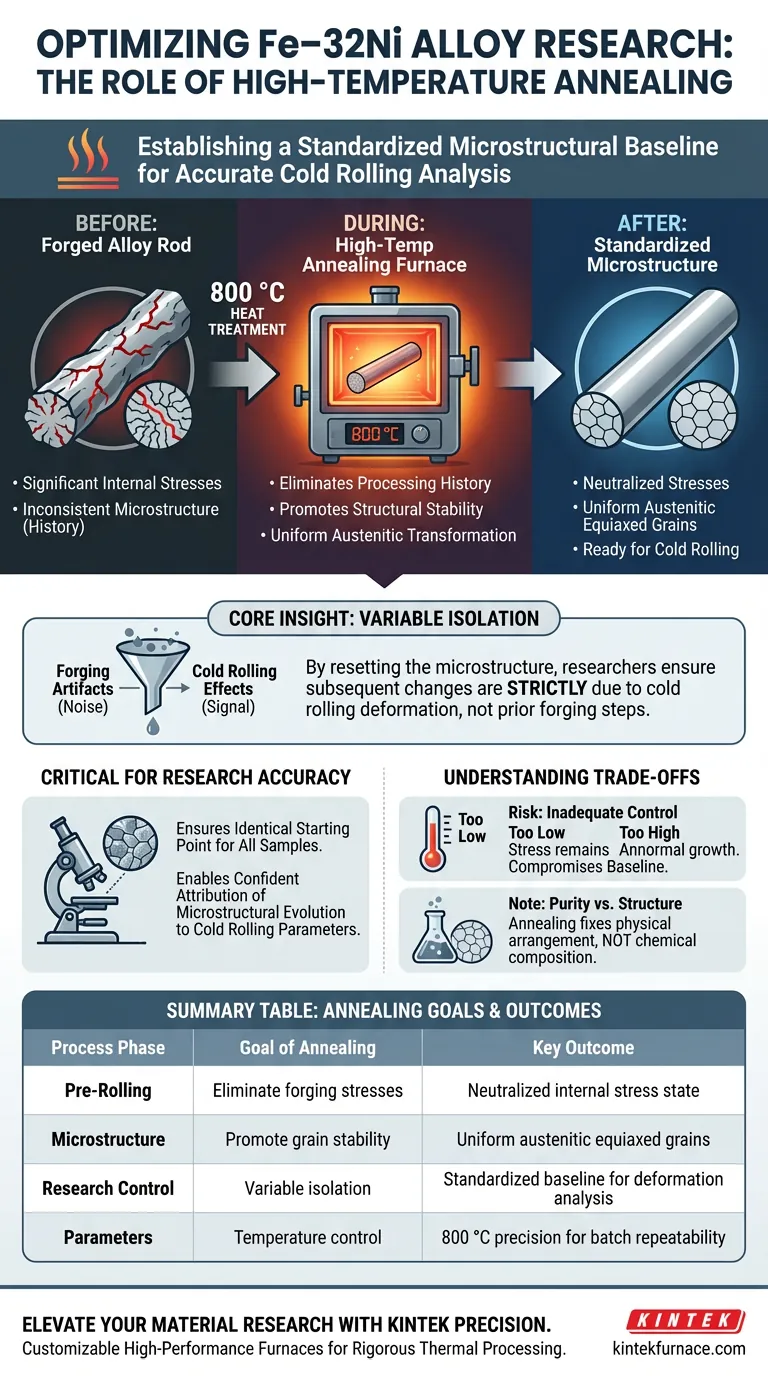

Die Hauptfunktion der Verwendung eines Hochtemperatur-Glühofens für Fe–32Ni-Legierungen vor dem Kaltwalzen besteht darin, eine standardisierte mikrostrukturelle Basis zu schaffen. Durch das Erhitzen von geschmiedeten Legierungsstäben auf 800 °C beseitigt der Prozess innere Spannungen, die sich während des Schmiedens angesammelt haben, und fördert die Bildung einer stabilen, austenitischen, gleichachsigen Kornstruktur.

Kernpunkt: Der Wert dieser Wärmebehandlung liegt in der Variablenisolierung. Indem die Mikrostruktur des Materials auf einen einheitlichen Zustand zurückgesetzt wird, stellen Forscher sicher, dass alle später beobachteten Änderungen ausschließlich auf die Kaltwalzverformung zurückzuführen sind und nicht auf Artefakte des vorherigen Schmiedeprozesses.

Die Mechanik der Wärmebehandlung

Beseitigung der Prozesshistorie

Vor dem Kaltwalzen durchlaufen Fe–32Ni-Legierungsstäbe typischerweise einen Schmiedeprozess, der erhebliche innere Spannungen einführt.

Wenn diese Restspannungen unbehandelt bleiben, können sie während der nachfolgenden Verarbeitung zu unvorhersehbarem Verhalten führen. Hochtemperaturglühen neutralisiert diese Spannungen wirksam und bringt das Material in einen neutralen Zustand zurück.

Erreichung struktureller Stabilität

Der Ofen fungiert als Präzisionsumgebung zur Stabilisierung der internen Architektur der Legierung.

Das Halten der Temperatur bei 800 °C ermöglicht die Umwandlung der Mikrostruktur. Ziel ist es, eine gleichmäßige austenitische, gleichachsige Kornstruktur zu erreichen, die chemisch und mechanisch homogen ist.

Die entscheidende Rolle für die Forschungsgenauigkeit

Schaffung eines standardisierten Anfangszustands

In der Materialforschung ist der Ausgangszustand der Probe ebenso entscheidend wie das Experiment selbst.

Ohne diesen spezifischen Glühschritt würde der "Ausgangspunkt" jeder Probe aufgrund von Inkonsistenzen im Schmiedeprozess variieren. Diese Behandlung stellt sicher, dass jeder Stab die Kaltwalzphase mit identischen Eigenschaften beginnt.

Ermöglichung einer genauen Verformungsanalyse

Das ultimative Ziel dieser Vorbereitung ist die Untersuchung, wie sich die Kaltwalzverformung auf die mikrostrukturelle Entwicklung auswirkt.

Durch die Gewährleistung eines standardmäßigen Anfangszustands können Forscher sicher sein, dass alle mikrostrukturellen Änderungen – wie Kornverlängerung oder Texturentwicklung – ausschließlich auf die Kaltwalzparameter zurückzuführen sind. Dies eliminiert das "Rauschen" von bereits vorhandenen Defekten oder Spannungen.

Verständnis der Kompromisse

Das Risiko unzureichender Kontrolle

Obwohl das Ziel 800 °C beträgt, können Abweichungen in Temperatur oder Zeit die Basis beeinträchtigen.

Unzureichendes Erhitzen kann dazu führen, dass Schmiedespannungen nicht vollständig abgebaut werden, was zu verzerrten Daten in der Kaltwalzphase führt. Umgekehrt können übermäßige Temperaturen zu abnormalem Kornwachstum führen und die mechanische Reaktion des Materials vor Beginn der Prüfung verändern.

Ausgleich von Reinheit und Struktur

Es ist wichtig zu beachten, dass das Glühen zwar die Struktur fixiert, aber nicht die Zusammensetzung.

Die Zusammensetzungsreinheit (wie z. B. ein niedriger Kohlenstoffgehalt) wird früher während des Vakuuminduktionsschmelzens bestimmt. Das Glühen befasst sich ausschließlich mit der physikalischen Anordnung von Körnern und Spannungen, nicht mit der chemischen Zusammensetzung, die während des Schmelzvorgangs festgelegt wurde.

Sicherstellung der Datenintegrität bei der Materialverarbeitung

Um die Zuverlässigkeit Ihrer Fe–32Ni-Legierungsforschung zu maximieren, erfordern spezifische Verarbeitungsziele die strikte Einhaltung thermischer Baselines.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Priorisieren Sie den standardisierten Anfangszustand, um sicherzustellen, dass alle mikrostrukturellen Daten direkt mit Ihren Kaltwalzeingaben korrelieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Überwachen Sie strikt die Temperaturuniformität von 800 °C, um Schwankungen der austenitischen Struktur von Charge zu Charge zu vermeiden.

Der Erfolg bei der Charakterisierung von Fe–32Ni-Legierungen hängt von der strengen Kontrolle der Ausgangsmikrostruktur ab, um die Variablen zu isolieren, die Sie untersuchen möchten.

Zusammenfassungstabelle:

| Prozessphase | Ziel des Glühens | Wichtigstes Ergebnis |

|---|---|---|

| Vor dem Walzen | Schmiedespanungen beseitigen | Neutralisierter innerer Spannungszustand |

| Mikrostruktur | Kornstabilität fördern | Gleichmäßige austenitische, gleichachsige Körner |

| Kontrolle der Forschung | Variablenisolierung | Standardisierte Basis für Verformungsanalyse |

| Parameter | Temperaturkontrolle | 800 °C Präzision für Chargenwiederholbarkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Um zuverlässige Daten in Fe–32Ni-Legierungsstudien zu erzielen, ist die Integrität der Mikrostruktur nicht verhandelbar. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Verarbeitungsanforderungen ausgelegt sind.

Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar und gewährleisten die Temperaturuniformität und -stabilität, die für eine perfekte austenitische Umwandlung erforderlich sind. Bereit, Ihren Wärmebehandlungsprozess zu standardisieren? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie verbessert die Hochtemperatur-Vakuumverarbeitung Phosphorkeramiken? Steigerung der thermischen Stabilität in Hochleistungslasern

- Warum ist ein Spark Plasma Sintering (SPS)-System herkömmlichen Öfen überlegen? Geschwindigkeit und Dichte für Keramiken

- Was ist die Funktion eines Vakuumtrockenschranks bei der Herstellung von MAPbBr3@SiO2/PVDF? Verbesserung der Stabilität und Dichte der Verbundwerkstoffe

- Wie werden Vakuum-Sinteröfen nach Temperaturbereichen kategorisiert? Finden Sie den richtigen Ofen für Ihre Materialien

- Wie beeinflusst ein Präzisions-Vakuumsystem den Sulfidierungsprozess von MoS2? Meister Halbleiterqualität

- Warum wird hochreines Argon zum Füllen eines Vakuumofens während der Diffusionsbeschichtung verwendet? Verhindert Hochtemperatur-Oxidation

- Welche Funktion erfüllt ein Hochvakuum-Sinterofen bei der Verdichtung von Ti6Al4V? Erzielung überlegener Materialreinheit

- Warum ist ein Vakuumtrockenschrank für die M-S-H-Hydratationsanalyse notwendig? Gewährleistung der strukturellen Integrität & Datenrichtigkeit