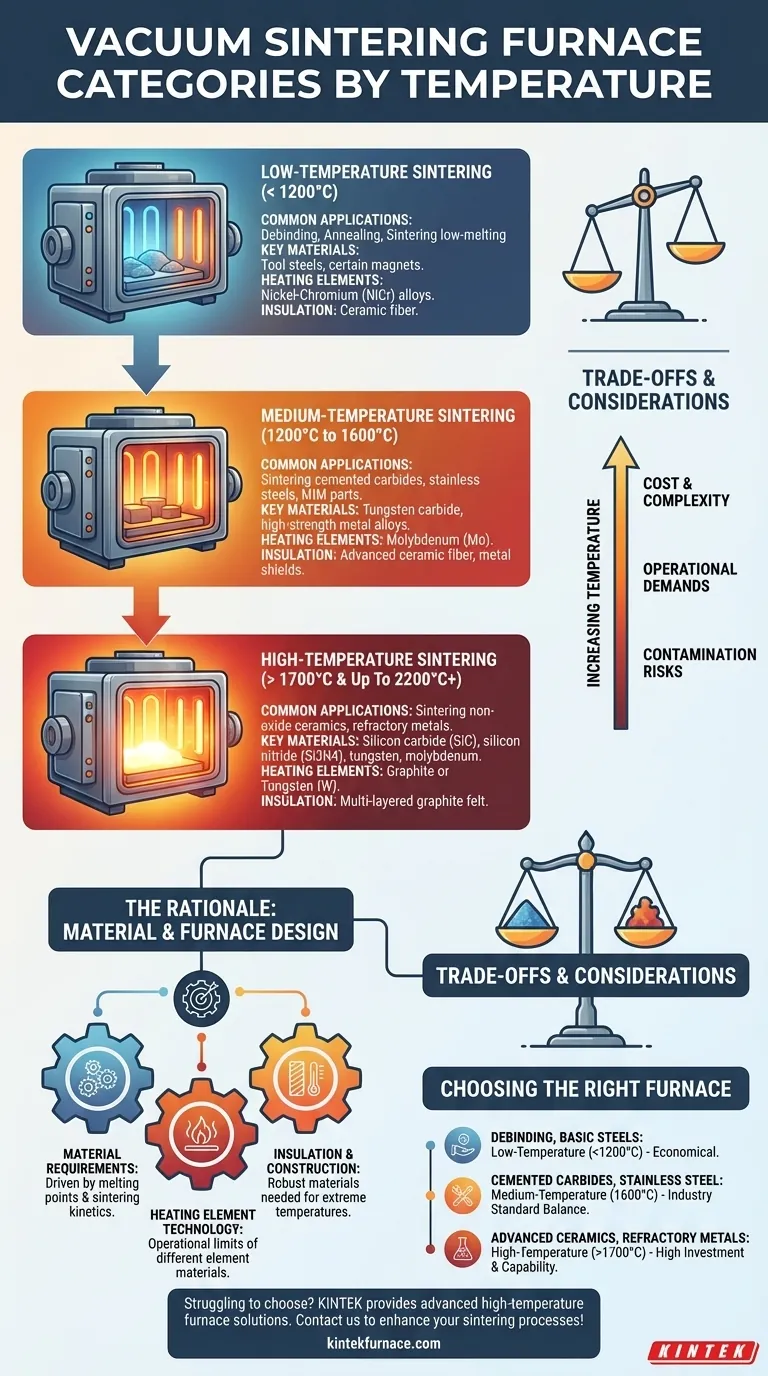

In der Praxis werden Vakuum-Sinteröfen grob in drei Temperaturbereiche eingeteilt, obwohl die genauen Grenzen variieren können. Die gängigste Klassifizierung unterteilt sie in Niedertemperatur (unter 1200 °C), Mitteltemperatur (1200 °C bis 1600 °C) und Hochtemperatur (über 1700 °C). Diese Klassifizierung ist eine praktische Richtlinie, die sich aus den Fähigkeiten der internen Komponenten des Ofens und den Materialien ergibt, für deren Verarbeitung sie ausgelegt sind.

Die Temperaturklassifizierung eines Vakuum-Sinterofens ist kein willkürliches Etikett; sie ist eine direkte Widerspiegelung der Materialien, die er verarbeiten kann. Die Wahl des Ofens – und die damit verbundenen Kosten und Komplexität – wird fundamental durch die Schmelzpunkte und die Sinterkinetik des Zielmaterials bestimmt.

Die Begründung hinter den Temperaturbereichen

Zu verstehen, warum diese Kategorien existieren, ist wichtiger, als sich die genauen Zahlen zu merken. Die Klassifizierung ist ein direktes Ergebnis materialwissenschaftlicher und technischer Einschränkungen.

Materialanforderungen bestimmen das Ofendesign

Der Hauptfaktor ist die Sintertemperatur des Materials selbst. Unterschiedliche Materialien erfordern sehr unterschiedliche thermische Energiemengen, um ihre Partikel zur Bindung und Verdichtung anzuregen.

Zum Beispiel werden bestimmte Werkzeugstähle effektiv unter 1200 °C gesintert, während fortschrittliche Keramiken wie Siliziumnitrid Temperaturen von weit über 1700 °C benötigen, um eine volle Dichte zu erreichen.

Heizelement-Technologie

Die maximale Temperatur des Ofens wird durch seine Heizelemente bestimmt. Für diese Elemente werden unterschiedliche Materialien verwendet, die jeweils eine eigene Betriebstemperaturgrenze haben.

- Nickel-Chrom (NiCr) Legierungen sind in Öfen für die niedrigsten Temperaturen üblich.

- Molybdän (Mo) ist das Arbeitspferd für mittlere Temperaturbereiche, oft bis zu 1600 °C oder etwas darüber.

- Graphit oder Wolfram (W) werden für hohe und ultrahohe Temperaturen benötigt, da sie zuverlässig über 1700 °C und sogar über 2200 °C arbeiten können.

Isolierung und Konstruktion

Mit steigender Temperatur steigen auch die Anforderungen an die Isolierung und strukturelle Integrität des Ofens.

Niedertemperaturofen können Faserkeramikisolierung verwenden, während Hochtemperaturanlagen robustere (und teurere) Materialien wie mehrschichtige Graphitfilze benötigen, um Wärmeverluste zu verhindern und die strukturelle Stabilität zu gewährleisten.

Eine Aufschlüsselung der Temperaturkategorien

Jede Kategorie bedient einen bestimmten Satz industrieller und Forschungsanwendungen, definiert durch die Materialien, die sie erfolgreich sintern kann.

Niedertemperatur-Sintern (bis ca. 1200 °C)

Dieser Bereich wird oft für die Anfangsphasen der Verarbeitung verwendet, wie das Entbindern (Debinding), bei dem ein Bindemittel aus einem „grünen“ Teil vor dem eigentlichen Sintern ausgebrannt wird.

Er ist auch ausreichend für das Sintern einiger niedrigschmelzender Legierungen sowie bestimmter Arten von Magneten und Werkzeugstählen. Diese Öfen sind die gängigsten und kostengünstigsten.

Mitteltemperatur-Sintern (ca. 1200 °C bis 1600 °C)

Dies ist die vielseitigste und am weitesten verbreitete Kategorie. Sie ist der Industriestandard für die Verarbeitung von Hartmetallen (wie Wolframkarbid mit Kobaltbinder), rostfreien Stählen und verschiedenen hochfesten Metalllegierungen.

Öfen in diesem Bereich, oft als 1400 °C- oder 1600 °C-Modelle spezifiziert, bieten eine gute Balance zwischen Materialfähigkeit und Betriebskosten.

Hochtemperatursintern (> 1700 °C)

Diese Kategorie ist für fortschrittliche und Spezialmaterialien reserviert. Sie ist unerlässlich für das Sintern von Nichtoxidkeramiken wie Siliziumkarbid (SiC) und Siliziumnitrid (Si3N4) sowie feuerfester Metalle wie Wolfram und Molybdän.

Diese Öfen, die 2200 °C oder mehr erreichen können, stellen eine erhebliche Investition dar und werden in Hightech-Bereichen wie Luft- und Raumfahrt, Verteidigung und fortschrittlicher Elektronik eingesetzt.

Die Abwägungen verstehen

Die Wahl eines Ofens bedeutet nicht einfach, die höchste Temperatur auszuwählen. Höhere Leistungsfähigkeit geht mit erheblichen Kompromissen einher.

Kosten vs. Leistungsfähigkeit

Die Kosten eines Vakuumofens steigen exponentiell mit seiner maximalen Betriebstemperatur. Ein Hochtemperaturofen ist nicht nur in der Anschaffung teurer, sondern auch im Betrieb, aufgrund des höheren Energieverbrauchs und der kostspieligeren Ersatzteile (Heizelemente, Isolierung).

Betriebskomplexität

Hochtemperaturofen erfordern ausgefeiltere Steuerungssysteme und strengere Betriebsprotokolle. Heiz- und Abkühlzyklen sind oft länger, und das Risiko, einen sehr teuren Ofen durch Bedienfehler zu beschädigen, ist weitaus größer.

Risiken der Materialkontamination

Bei extremen Temperaturen können selbst die internen Komponenten des Ofens eine Quelle der Kontamination werden. Beispielsweise kann ein Graphit-Heizelement Kohlenstoff in ein empfindliches Material einbringen, was für bestimmte hochreine Keramik- oder Metallanwendungen unerwünscht sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Material bestimmt Ihre Anforderungen. Nutzen Sie die Anwendung als Leitfaden für Ihre Auswahl und vermeiden Sie es, für unnötige Fähigkeiten zu bezahlen.

- Wenn Ihr Hauptaugenmerk auf Entbindern, Glühen oder dem Sintern einfacher Werkzeugstähle liegt: Ein Niedertemperaturofen (bis 1200 °C) ist die wirtschaftlichste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hartmetallen, Edelstahl oder MIM-Teilen liegt: Ein Mitteltemperaturofen (bis 1600 °C) ist der Industriestandard und bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken oder feuerfesten Metallen liegt: Sie müssen in einen Hochtemperaturofen (1700 °C+) investieren und sich auf dessen höhere Anschaffungs- und laufende Betriebskosten einstellen.

Letztendlich ist die Anpassung des Temperaturbereichs des Ofens an Ihre spezifischen Materialanforderungen die wichtigste Entscheidung für ein erfolgreiches und wiederholbares Sintern.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Schlüsselmaterialien |

|---|---|---|

| Niedrig (< 1200 °C) | Entbindern, Glühen | Werkzeugstähle, niedrigschmelzende Legierungen |

| Mittel (1200-1600 °C) | Sintern von Hartmetallen, Edelstahl | Wolframkarbid, Metalllegierungen |

| Hoch (> 1700 °C) | Fortschrittliche Keramiken, feuerfeste Metalle | Siliziumkarbid, Wolfram |

Haben Sie Schwierigkeiten, den richtigen Vakuum-Sinterofen für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie mit Werkzeugstählen, Hartmetallen oder fortschrittlichen Keramiken arbeiten. Lassen Sie sich nicht von Temperaturbeschränkungen bei Ihrer Forschung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Sinterprozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein Vakuum-Glühofen bei hohen Temperaturen für Graphen-Aerogele unerlässlich? Entfesseln Sie ultimative Leitfähigkeit

- Was sind die Vorteile der Verwendung eines Vakuumofens für die Wärmebehandlung? Erzielen Sie eine überlegene Prozesskontrolle und saubere Ergebnisse

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Wie unterscheiden sich die strukturellen Merkmale eines Kammerofens von denen eines Vakuumofens? Ein Vergleich für die Anforderungen Ihres Labors

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie verbessert der Mehrkammer-Vakuumofen industrielle Prozesse? Steigern Sie Effizienz und Qualität

- Was sind die Schlüsselindikatoren zur Messung der Leistung von Vakuumwärmebehandlungsanlagen? Optimieren Sie Ihren Prozess mit KINTEK

- Warum ist ein industrieller Vakuumtrockenschrank für AM-PI erforderlich? Gewährleistung der strukturellen Integrität beim Polyimid-Druck