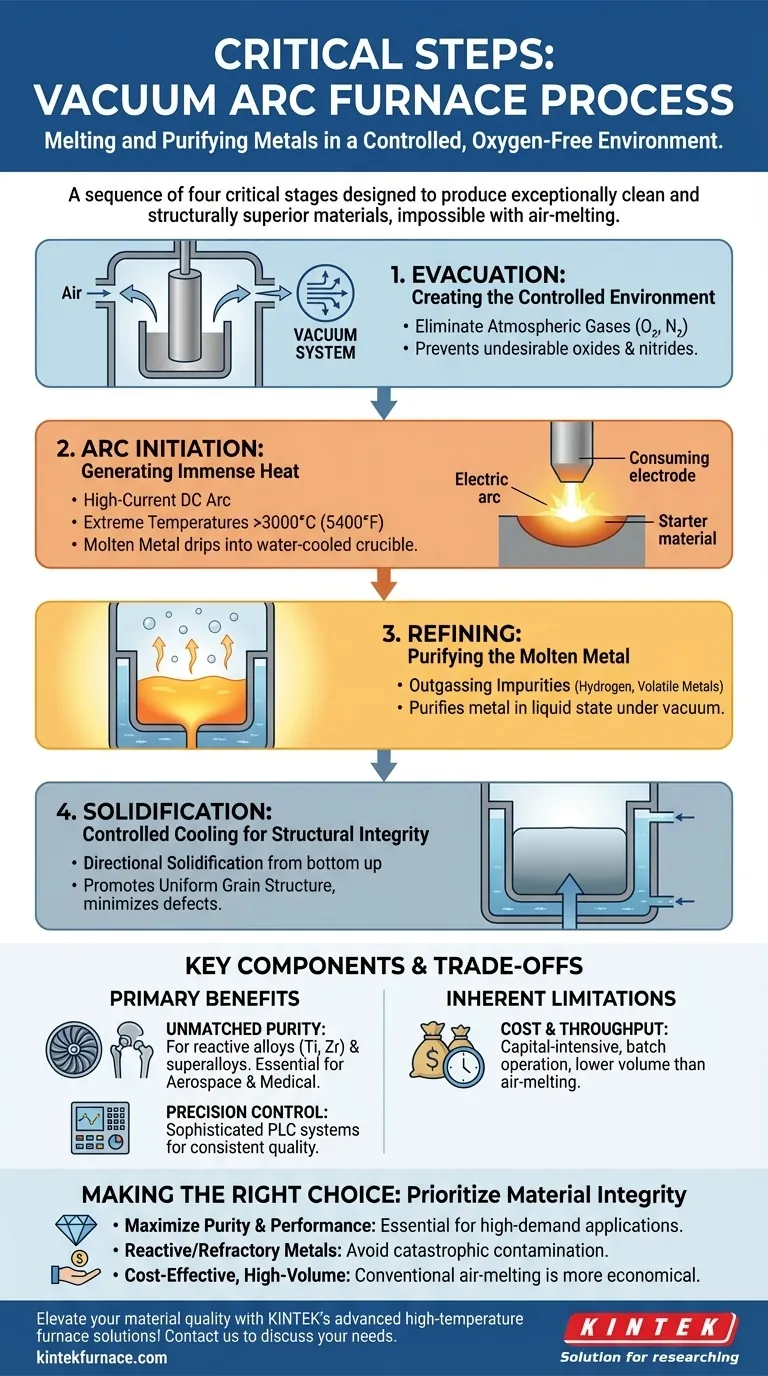

Im Kern ist der Vakuumlichtbogenofen-Prozess eine Abfolge von vier kritischen Stufen, die darauf ausgelegt sind, Metalle in einer hochkontrollierten, sauerstofffreien Umgebung zu schmelzen und zu reinigen. Er beginnt mit der Erzeugung eines Vakuums, nutzt dann einen elektrischen Lichtbogen, um das Material zu schmelzen, gefolgt von einer Raffinationsphase zur Entfernung von Verunreinigungen, und endet mit einer kontrollierten Abkühlung zur Bildung eines hochreinen, festen Barrens.

Der grundlegende Zweck des Vakuumlichtbogenofens besteht nicht nur darin, Metall zu schmelzen, sondern das Vakuum als aktives Werkzeug zur Reinigung zu nutzen. Durch die Eliminierung atmosphärischer Kontaminationen und das aktive Absaugen gelöster Gase erzeugt der Prozess außergewöhnlich saubere und strukturell überlegene Materialien, die mit herkömmlichen Luftschmelzverfahren nicht hergestellt werden können.

Die vier Kernphasen des Vakuumlichtbogenprozesses

Jede Phase des Prozesses erfüllt eine eigenständige und kritische Funktion und baut auf der vorhergehenden auf, um die endgültigen Materialeigenschaften zu erreichen. Diese Methode ist ein Eckpfeiler für die Herstellung von Hochleistungslegierungen, die in anspruchsvollen Industrien wie der Luft- und Raumfahrt und der Medizin eingesetzt werden.

Schritt 1: Evakuierung – Schaffung der kontrollierten Umgebung

Der gesamte Prozess beginnt damit, dass das Rohmaterial, typischerweise in Form einer großen zylindrischen Elektrode, in einen versiegelten, wassergekühlten Tiegel und eine Kammer gelegt wird. Ein leistungsstarkes Vakuumsystem, bestehend aus mechanischen Pumpen und Diffusionspumpen, entfernt dann die Luft.

Das Ziel ist die Erzeugung eines nahezu perfekten Vakuums, um atmosphärische Gase wie Sauerstoff und Stickstoff zu eliminieren. Diese Gase würden sonst mit dem geschmolzenen Metall reagieren und unerwünschte Oxide und Nitride bilden, welche die Festigkeit und Integrität des Materials beeinträchtigen.

Schritt 2: Lichtbogenerzeugung – Erzeugung immenser Hitze

Sobald das Vakuum hergestellt ist, wird eine Hochstrom-Gleichstromversorgung aktiviert. Dadurch wird ein starker elektrischer Lichtbogen zwischen der Spitze der Rohmaterialelektrode (der Kathode) und einer kleinen Menge Startmaterial am Boden des Tiegels (die Anode) geschlagen.

Dieser Lichtbogen erzeugt extreme Temperaturen, die typischerweise 3000 °C (5400 °F) überschreiten, wodurch sich die Spitze der Elektrode fortschreitend verflüssigt. Das geschmolzene Metall tropft in den wassergekühlten Kupfertiegel darunter und bildet ein wachsendes Bad.

Schritt 3: Raffination – Reinigung des geschmolzenen Metalls

Hier zeigt sich der wahre Wert des Vakuums. Die Kombination aus hoher Temperatur und niedrigem Druck bewirkt, dass gelöste Verunreinigungen im geschmolzenen Metall – insbesondere Gase wie Wasserstoff und flüchtige Metallelemente – „herauskochen“.

Diese Verunreinigungen werden vom Vakuumsystem abgesaugt, wodurch das Metall in seinem flüssigen Zustand effektiv gereinigt wird. Dieser Entgasungsprozess ist entscheidend für die Entfernung von Elementen, die zu Versprödung führen und die Lebensdauer des Endprodukts verkürzen.

Schritt 4: Verfestigung – Kontrollierte Kühlung für strukturelle Integrität

Während sich das geschmolzene Metall im Tiegel sammelt, entziehen die wassergekühlten Wände dem äußeren Rand des Bades schnell Wärme. Das Metall verfestigt sich gerichtet, von unten nach oben, während die Elektrode weiter schmilzt und tropft.

Dieser hochkontrollierte Verfestigungsprozess fördert eine gleichmäßige Kornstruktur und minimiert Defekte wie Porosität und Seigerung. Das Endergebnis ist ein dichter, homogener und raffinierter Barren mit überlegenen mechanischen Eigenschaften.

Verständnis der Schlüsselkomponenten und Kompromisse

Die Wirksamkeit des Vakuumlichtbogenprozesses ist ein direktes Ergebnis seiner spezialisierten Ausrüstung. Diese Raffinesse bringt jedoch inhärente Einschränkungen mit sich.

Der Hauptvorteil: Unübertroffene Reinheit

Der definierende Vorteil ist die Fähigkeit, Metalle mit extrem niedrigen Gehalten an gelösten Gasen und Nichtmetallischen Einschlüssen herzustellen. Dies ist nicht verhandelbar für reaktive Legierungen wie Titan und Zirkonium oder Hochleistungs-Superlegierungen, die in Strahltriebwerksturbinenschaufeln verwendet werden.

Der Vorteil der präzisen Steuerung

Moderne Vakuumlichtbogenöfen werden von hochentwickelten SPS-Systemen (Speicherprogrammierbare Steuerung) gesteuert. Diese ermöglichen eine präzise und wiederholbare Kontrolle über Schmelzrate, Lichtbogenspannung, Vakuumdruck und Kühlung. Diese Automatisierung gewährleistet eine konsistente Qualität von Charge zu Charge.

Die inhärente Einschränkung: Kosten und Durchsatz

Dieses Maß an Präzision hat seinen Preis. Vakuumlichtbogenöfen sind komplexe, kapitalintensive Systeme, die erhebliche Energie und geschultes Personal erfordern. Der Prozess ist außerdem ein Chargenbetrieb, was seinen Durchsatz geringer macht als bei kontinuierlichen, großvolumigen Methoden wie der Luftschmelzung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Vakuumlichtbogenprozess sollte ausschließlich von den Leistungsanforderungen der Endanwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Der Vakuumlichtbogenprozess ist unerlässlich für die Herstellung von Superlegierungen, Titanlegierungen und Spezialstählen für Luft- und Raumfahrt-, medizinische Implantat- oder Verteidigungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf reaktiven oder hochschmelzenden Metallen liegt: Dieser Prozess ist eine der wenigen Möglichkeiten, Materialien wie Titan, Zirkonium und Niob zu schmelzen, ohne eine katastrophale Sauerstoffkontamination einzuführen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Für Metalle in Standardqualität, bei denen geringfügige Verunreinigungen akzeptabel sind (z. B. Baustahl), ist die herkömmliche Luftschmelzung die weitaus wirtschaftlichere Wahl.

Letztendlich ist die Festlegung des Vakuumlichtbogenprozesses eine strategische Entscheidung, um die Materialintegrität über alle anderen Fertigungsanliegen zu stellen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| Evakuierung | Luft aus der Kammer entfernen | Entfernung atmosphärischer Gase zur Vermeidung von Kontamination |

| Lichtbogenerzeugung | Elektrischer Lichtbogen schlagen | Schmelzen der Metallelektrode mit extremer Hitze |

| Raffination | Entgasen von Verunreinigungen unter Vakuum | Reinigung des geschmolzenen Metalls durch Entfernung gelöster Gase |

| Verfestigung | Metall gerichtet kühlen | Bildung eines dichten, gleichmäßigen Barrens mit überlegener Struktur |

Steigern Sie Ihre Materialqualität mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung liefern wir diversen Laboren zuverlässige Vakuumlichtbogenöfen und andere Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit und Leistung bei Metallen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Luft- und Raumfahrt, der Medizin oder anderen anspruchsvollen Industrien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit