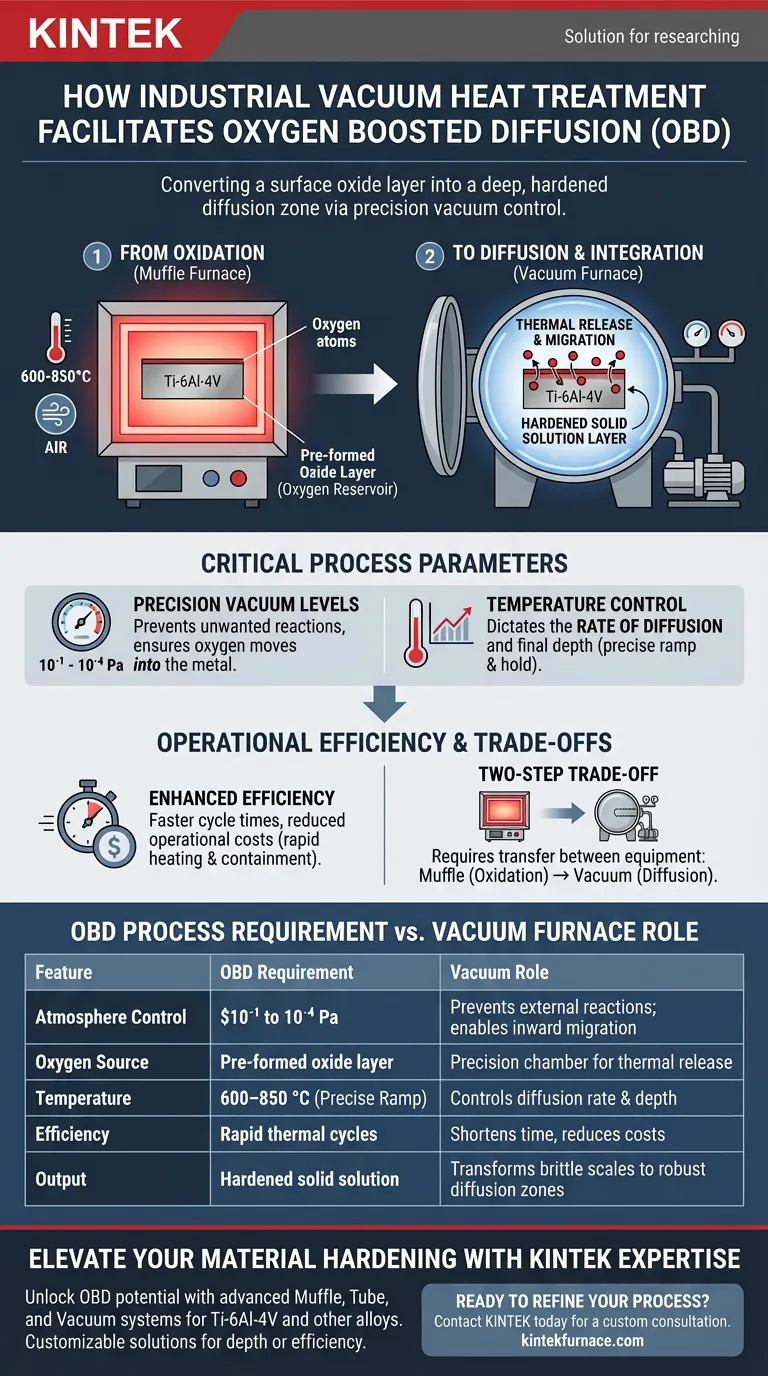

Ein industrieller Vakuumwärmebehandlungsofen erleichtert den Diffusionsschritt durch strenge Kontrolle von atmosphärischem Druck und Temperatur, um die thermische Freisetzung von Sauerstoffatomen aus einer vorgebildeten Oxidschicht zu ermöglichen. Durch die Aufrechterhaltung einer Vakuumumgebung ermöglicht der Ofen diesen Atomen, von der Oberflächenschlacke in die metallische Matrix von Ti-6Al-4V-Proben zu wandern und die Legierung effektiv zu härten, ohne die Einwirkung von atmosphärischen Gasen.

Kernbotschaft Der Vakuumofen dient als Präzisionskontrollkammer, die eine statische Oberflächenoxidschicht in eine tiefe, gehärtete Diffusionszone umwandelt. Seine Fähigkeit, spezifische Niederdruckbedingungen aufrechtzuerhalten, ist der entscheidende Faktor für die Bestimmung der endgültigen Tiefe, Qualität und Morphologie der Sauerstoff-Boosted-Diffusion (OBD)-Schicht.

Die Mechanik der Vakuumdiffusion

Von der Oxidation zur Diffusion

Der OBD-Prozess beginnt vor der Vakuumstufe, wo ein Muffelofen eine Hochtemperatur-Luftoxidationsumgebung (600–850 °C) erzeugt. Dies erzeugt eine gut haftende Oxidschicht auf der Ti-6Al-4V-Legierung, die als Sauerstoffreservoir dient.

Thermische Freisetzung und Migration

Sobald die voroxidierte Probe in den Vakuumofen gelangt, wandelt sich die Umgebung von der Erzeugung von Oxid zum Transport desselben. Unter hoher Hitze und niedrigem Druck lösen sich Sauerstoffatome von der Oberflächenoxidschicht ab.

Integration in die Matrix

Diese freigesetzten Sauerstoffatome diffundieren nach innen und durchdringen die metallische Matrix der Legierung. Diese Migration verwandelt die spröde Oberflächenschlacke in eine robuste, gehärtete Festkörperschicht.

Kritische Prozessparameter

Präzise Vakuumlevel

Der Ofen muss einen spezifischen Vakuum-Bereich aufrechterhalten, typischerweise zwischen $10^{-1}$ und $10^{-4}$ Pa. Diese Niederdruckumgebung ist unerlässlich, um unerwünschte Reaktionen mit Luft zu verhindern und sicherzustellen, dass der Sauerstoff in das Metall eindringt, anstatt extern zu reagieren.

Temperaturkontrolle

Die Fähigkeit des Ofens, präzise Temperaturen hochzufahren und zu halten, bestimmt die Diffusionsgeschwindigkeit. Genaue Temperaturführung stellt sicher, dass der Sauerstoff bis zur richtigen Tiefe eindringt, um die mechanischen Spezifikationen zu erfüllen.

Management der Oberflächenmorphologie

Die Wechselwirkung zwischen Druck und Temperatur beeinflusst direkt die Oberflächenbeschaffenheit (Morphologie). Abweichungen in diesen Einstellungen können zu ungleichmäßiger Härtung oder Oberflächenfehlern führen, was das Präzisionskontrollsystem des Ofens für die Qualitätssicherung unerlässlich macht.

Betriebliche Effizienz und Kompromisse

Verbesserte Zykluszeiten

Vakuumwärmebehandlungsofen bieten im Allgemeinen schnellere Zykluszeiten als herkömmliche Alternativen. Sie können die notwendigen Diffusionstemperaturen schneller erreichen und somit die Gesamtverarbeitungszeit erheblich verkürzen.

Energie- und Kostenimplikationen

Da diese Öfen für schnelles Aufheizen und präzise thermische Eindämmung ausgelegt sind, sind sie oft energieeffizienter. Diese Effizienz schlägt sich in reduzierten Betriebskosten über die Lebensdauer der Anlage nieder.

Verständnis der Kompromisse

Obwohl hochwirksam, ist der OBD-Prozess von einer zweistufigen Ausrüstungskette abhängig. Sie können diesen spezifischen Diffusionsmechanismus nicht im ursprünglichen Muffelofen erreichen, noch können Sie die anfängliche Oxidschicht leicht im Vakuumofen bilden. Die primäre "Kosten" sind die logistische Notwendigkeit, Teile zwischen zwei verschiedenen Geräten zu transferieren – dem Muffelofen für die Oxidation und dem Vakuumofen für die Diffusion.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des OBD-Prozesses zu maximieren, müssen Sie Ihre Ofenoperationen mit Ihren spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Härtungstiefe liegt: Priorisieren Sie einen Vakuumofen mit hochpräzisen Drucksteuerungen, der in der Lage ist, stabile Hochvakuumzustände ($10^{-4}$ Pa) über längere Zeiträume aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die schnellen Aufheizfähigkeiten des Vakuumofens zur Verkürzung der Zykluszeiten, stellen Sie jedoch sicher, dass die anfängliche Oxidschicht, die im Muffelofen gebildet wird, ausreichend dick ist, um eine schnellere Diffusion zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit liegt: Wählen Sie einen Vakuumofen, der in der Lage ist, sekundäre Dienstleistungen wie Entgasung, Glühen oder Vakuumhärten durchzuführen, um die Anlagenauslastung zwischen OBD-Zyklen zu maximieren.

Der Erfolg des Oxygen Boosted Diffusion-Prozesses beruht nicht nur auf Wärme, sondern auf der Fähigkeit des Vakuumofens, die Migration von Sauerstoffatomen in den Kern der Legierung präzise zu steuern.

Zusammenfassungstabelle:

| Merkmal | OBD-Prozessanforderung | Rolle des Vakuumofens |

|---|---|---|

| Atmosphärenkontrolle | $10^{-1}$ bis $10^{-4}$ Pa | Verhindert externe Reaktionen; ermöglicht interne Sauerstoffmigration |

| Sauerstoffquelle | Vorgeformte Oxidschicht | Dient als Präzisionskammer zur thermischen Freisetzung von Sauerstoffatomen |

| Temperatur | 600–850 °C (Präzise Rampe) | Kontrolliert die Diffusionsgeschwindigkeit und die endgültige Härtungstiefe |

| Effizienz | Schnelle thermische Zyklen | Verkürzt die Verarbeitungszeit und reduziert die Betriebskosten |

| Ausgabe | Gehärtete Festkörperlösung | Wandelt spröde Schlacken in robuste, tiefe Diffusionszonen um |

Verbessern Sie Ihre Materialhärtung mit KINTEK Expertise

Entfesseln Sie das volle Potenzial der Oxygen Boosted Diffusion (OBD) mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr- und Vakuumsysteme, die speziell für die anspruchsvollen zweistufigen Oxidations- und Diffusionsanforderungen von Ti-6Al-4V und anderen Legierungen entwickelt wurden.

Ob Sie die Härtungstiefe maximieren oder die Prozesseffizienz optimieren müssen, unsere anpassbaren Labor- und industriellen Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Wärmebehandlungsprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung und sehen Sie, wie unsere maßgeschneiderten Systeme Ihre Produktionsqualität transformieren können.

Visuelle Anleitung

Referenzen

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine präzise Druckregelung in Hochtemperatur-Reaktionsgefäßen notwendig? Optimierung der Mesophase-Pech-Synthese

- Für welche Arten von Materialien oder Produkten werden Vakuumglühöfen hauptsächlich eingesetzt? Unerlässlich für hochwertige, reaktive Materialien

- Wie funktioniert ein Sinterofen? Beherrschen Sie den Prozess für überlegene Materialeigenschaften

- Was ist der Zweck der Verwendung eines Hochvakuumtrockenschranks? Maximierung der Batterieleistung und Elektrodenreinheit

- Welche Dienstleistungen werden für das Vakuumlöten angeboten? Partner für Präzisionsfügelösungen

- Was ist die Notwendigkeit von Vakuumtrocknungsanlagen für kugelgemahlene Pulver? Gewährleistung von Reinheit & Dichte in Keramiken

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung

- Welche Rolle spielt der Wärmetauscher bei der Vakuum-Gasabschreckung? Optimierung von Kühlintensität & Metallhärte