Im Wesentlichen werden Vakuumglühöfen hauptsächlich zur Wärmebehandlung von hochwertigen oder hochreaktiven Materialien eingesetzt, bei denen Oberflächenintegrität und Reinheit entscheidend sind. Dies umfasst eine breite Palette von Produkten, von medizinischen Edelstahlgeräten und Tiefziehteilen bis hin zu Präzisionsteilen wie Lagern, Schneidwerkzeugen und Luft- und Raumfahrtlegierungen. Das Verfahren wird speziell dann gewählt, wenn Oxidation oder Verunreinigung durch atmosphärische Gase die Materialeigenschaften oder das Aussehen beeinträchtigen würden.

Der Hauptzweck der Verwendung eines Vakuums zum Glühen ist nicht die Hitze selbst, sondern die Umgebung, die es schafft. Durch das Entfernen von Luft verhindert der Ofen Oxidation bei hohen Temperaturen, was zu einer sauberen, "blanken" Oberfläche führt und die intrinsischen Eigenschaften des Materials bewahrt, ohne Verunreinigungen einzubringen.

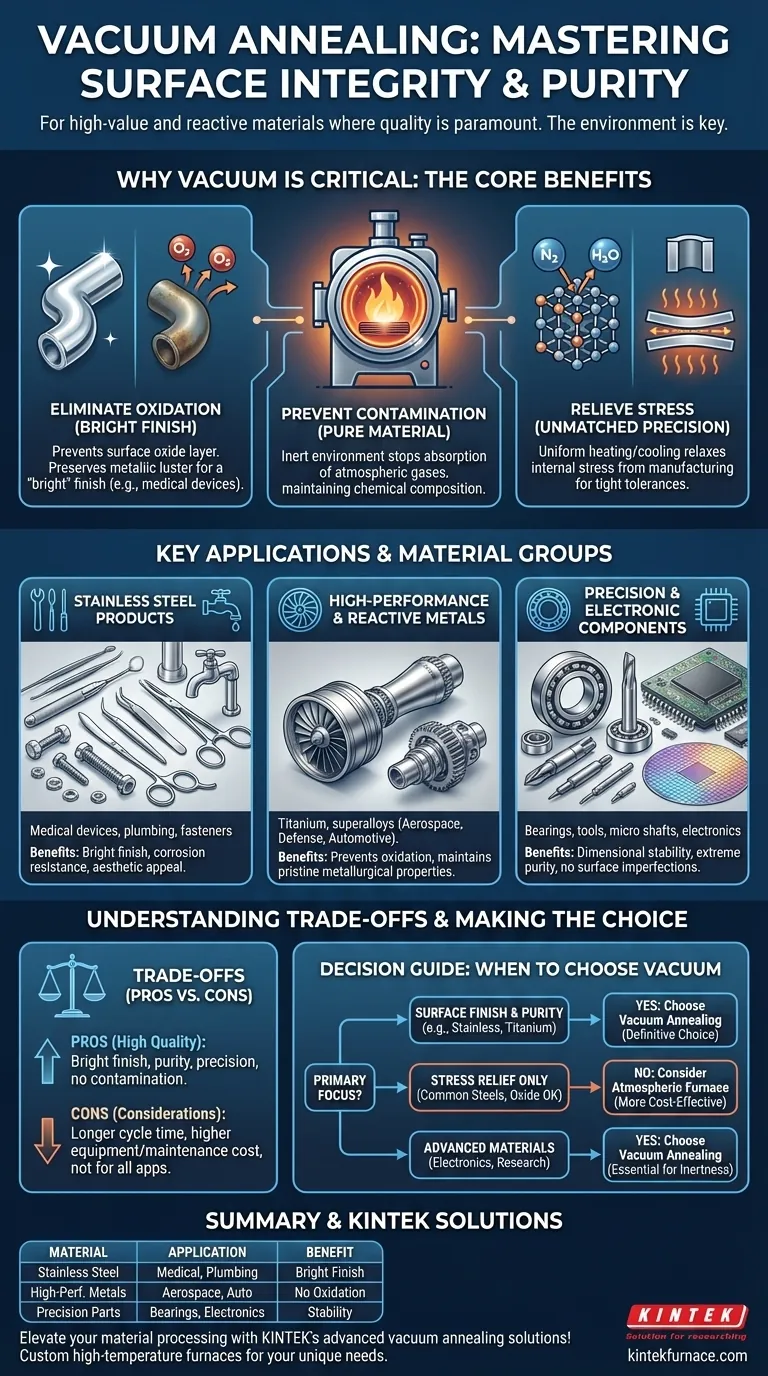

Das Grundprinzip: Warum Vakuum entscheidend ist

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um innere Spannungen abzubauen, die Duktilität zu erhöhen und es weicher zu machen, typischerweise nachdem es durch die Herstellung gehärtet oder geformt wurde. Die Verwendung eines Vakuums schafft die ideale Umgebung für diesen Prozess, ohne negative Nebenwirkungen.

Vermeidung von Oxidation für eine „blanke“ Oberfläche

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, reagiert ihre Oberfläche und bildet eine Oxidschicht, die als Verfärbung oder Zunder erscheint. Ein Vakuumofen pumpt die Luft ab und entfernt den Sauerstoff.

Dies verhindert jegliche Reaktion auf der Materialoberfläche und bewahrt deren ursprünglichen Metallglanz. Dieser spezielle Prozess wird als Blankglühen bezeichnet und ist ein Hauptgrund für die Wahl eines Vakuumofens.

Verhinderung von Materialkontamination

Atmosphärische Luft besteht nicht nur aus Sauerstoff. Sie enthält Stickstoff, Feuchtigkeit und andere Spurenelemente, die bei hohen Temperaturen vom Metall absorbiert werden können, ein Prozess, der als interstitielle Kontamination bezeichnet wird.

Diese Kontamination kann die mechanischen oder elektrischen Eigenschaften des Materials subtil, aber signifikant verändern. Ein Vakuum bietet eine inerte Umgebung und stellt sicher, dass die chemische Zusammensetzung des Materials unverändert bleibt.

Spannungsabbau mit unübertroffener Präzision

Herstellungsprozesse wie Tiefziehen (Strecken von Metall in eine Form, z. B. eine Küchenspüle), Stanzen oder Bearbeiten führen zu erheblichen inneren Spannungen. Glühen baut diese Spannungen ab.

Die Durchführung in einem Vakuum ermöglicht eine extrem gleichmäßige Erwärmung und Abkühlung, wodurch sichergestellt wird, dass jeder Teil des Bauteils gleich behandelt wird. Diese Präzision ist entscheidend für Hochleistungsbauteile, die strenge Maß- und Strukturtoleranzen erfüllen müssen.

Schlüsselanwendungen und Materialgruppen

Der Bedarf an einer sauberen, kontrollierten Umgebung bestimmt, welche Industrien und Materialien am stärksten auf Vakuumglühen angewiesen sind.

Edelstahlprodukte

Dies ist die häufigste Anwendung. Die Korrosionsbeständigkeit und Ästhetik von Edelstahl müssen während der Wärmebehandlung erhalten bleiben.

Typische Produkte sind medizinische Geräte, Sanitäranlagen, Wassererweiterungskomponenten und Verbindungselemente wie Schrauben und Nägel. Für diese Artikel ist eine helle, saubere Oberfläche ein Zeichen für Qualität und Funktionalität.

Hochleistungs- und reaktive Metalle

Materialien wie Titan und bestimmte Stahllegierungen sind mit Sauerstoff hochreaktiv, insbesondere bei Glühtemperaturen. Für sie ist ein Vakuum nicht nur vorteilhaft – es ist obligatorisch.

Diese Materialien sind in der Luft- und Raumfahrt-, Verteidigungs- und High-End-Automobilindustrie weit verbreitet, wo Materialversagen keine Option ist und makellose metallurgische Eigenschaften erhalten bleiben müssen.

Präzisions- und Elektronikkomponenten

Die Herstellung von Lagern, Uhrenkomponenten, Schneidwerkzeugen und Mikrowellen erfordert eine außergewöhnliche Dimensionsstabilität und vorhersagbare mechanische Eigenschaften.

Vakuumglühen bietet die kontrollierte Umgebung, die benötigt wird, um diese genauen Spezifikationen ohne Oberflächenfehler zu erreichen. Ebenso erfordern elektronische Materialien und Solarzellen extreme Reinheit, da selbst geringfügige Verunreinigungen ihre elektrischen Eigenschaften zerstören können.

Abwägung der Kompromisse

Obwohl leistungsstark, ist ein Vakuumofen nicht die Universallösung für jede Wärmebehandlung. Seine Verwendung ist eine bewusste technische Entscheidung, die auf spezifischen Anforderungen basiert.

Zykluszeit und Durchsatz

Das Erzeugen eines hochwertigen Vakuums braucht Zeit. Das Abpumpen der Kammer, die Bearbeitung der Teile und deren anschließende Abkühlung unter Vakuum bedeuten, dass die Gesamtzykluszeit oft länger ist als in einem konventionellen Atmosphärenofen. Dies kann die Hochvolumenproduktion beeinträchtigen.

Kosten und Komplexität

Vakuumöfen sind hochentwickelte Geräte. Sie umfassen fortschrittliche Vakuumpumpen, Steuerungssysteme und Kammerkonstruktionen, wodurch ihre Anfangsinvestitionen und laufenden Wartungskosten höher sind als bei Standardöfen.

Wann es nicht notwendig ist

Für viele Anwendungen ist eine dünne Oberflächenoxidschicht völlig akzeptabel oder kann sogar erwünscht sein, um das Haften von Farbe oder anderen Beschichtungen zu erleichtern.

Wenn das Material nicht hochreaktiv ist und das Endprodukt keine blanke, zunderfreie Oberfläche erfordert, ist ein kostengünstigerer Atmosphärenofen oft die praktischere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für die Verwendung von Vakuumglühen sollte von den Endanforderungen Ihres Bauteils und der Beschaffenheit des Materials selbst bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Vakuumglühen ist die eindeutige Wahl, insbesondere für Edelstahl, Titan und medizinische Komponenten, die eine „blanke“ Oberfläche erfordern.

- Wenn Ihr Hauptaugenmerk ausschließlich auf dem Spannungsabbau bei gängigen Stählen liegt: Ein Atmosphärenofen ist wahrscheinlich kostengünstiger, vorausgesetzt, eine Oberflächenoxidschicht ist akzeptabel oder wird in einem späteren Schritt entfernt.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittenen Materialien für Elektronik oder Forschung liegt: Die inerte Umgebung eines Vakuumofens ist unerlässlich, um Kontaminationen zu verhindern und wiederholbare Materialeigenschaften sicherzustellen.

Letztendlich ist die Wahl des Vakuumglühens ein Bekenntnis zur Erzielung höchster Oberflächenqualität und metallurgischer Integrität für Ihr Endprodukt.

Übersichtstabelle:

| Material-/Produkttyp | Schlüsselanwendungen | Primäre Vorteile |

|---|---|---|

| Edelstahl | Medizinische Geräte, Sanitäranlagen, Verbindungselemente | Glanze Oberfläche, Korrosionsbeständigkeit |

| Hochleistungsmetalle (z. B. Titan) | Luft- und Raumfahrt, Automobil, Verteidigung | Verhindert Oxidation, bewahrt Eigenschaften |

| Präzisionskomponenten | Lager, Schneidwerkzeuge, Elektronik | Dimensionsstabilität, keine Kontamination |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumglühlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboratorien Hochtemperatur-Ofensysteme wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für hochwertige, reaktive Materialien präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktqualität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen