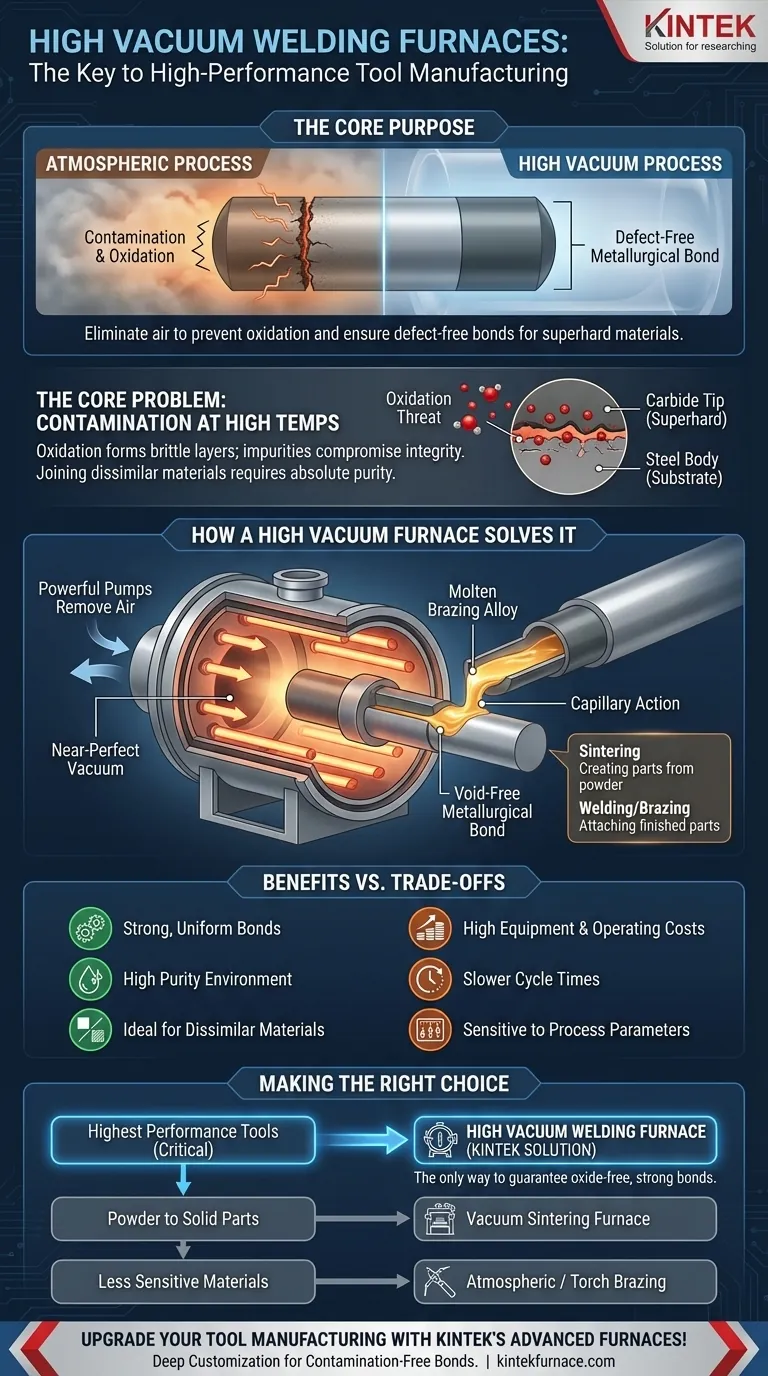

Im Kern bietet ein Hochvakuum-Schweißofen eine ultrareine, kontrollierte Umgebung zum Verbinden von superharten Materialien wie Hartmetall mit einem Substrat, z. B. einem Stahlwerkzeugkörper. Durch das Entfernen praktisch aller atmosphärischen Gase verhindert der Ofen bei hohen Temperaturen Kontamination und Oxidation und gewährleistet so die Entstehung einer starken, fehlerfreien metallurgischen Verbindung, die für Hochleistungs-Schneidwerkzeuge unerlässlich ist.

Der grundlegende Zweck eines Hochvakuumofens ist nicht die Hitze selbst, sondern die Eliminierung von Luft. Er schützt die Metalloberflächen während der intensiven Hitze des Schweißprozesses vor Sauerstoff und anderen Verunreinigungen, da selbst mikroskopisch kleine Verunreinigungen zu einer schwachen Verbindung und einem vorzeitigen Werkzeugversagen führen können.

Das Kernproblem: Kontamination bei hohen Temperaturen

Um die Notwendigkeit eines Vakuums zu verstehen, müssen Sie zuerst den Feind verstehen: die Luft um uns herum. Bei den hohen Temperaturen, die zum Schweißen und Löten erforderlich sind, werden gewöhnliche atmosphärische Gase hochreaktiv und zerstörerisch für den Prozess.

Die Gefahr der Oxidation

Wenn Metalle erhitzt werden, reagieren sie schnell mit Sauerstoff in der Luft. Dieser Prozess, die Oxidation, bildet eine dünne, spröde Schicht aus Metalloxid auf der Oberfläche.

Der Versuch, oxidierte Oberflächen zu schweißen oder zu löten, ist wie der Versuch, zwei staubige Holzstücke zusammenzukleben. Die Verbindung wird mit der schwachen, abblätternden Oxidschicht statt mit dem darunter liegenden starken Grundmaterial eingegangen, was zu einer Verbindung führt, die zum Versagen verurteilt ist.

Die Notwendigkeit absoluter Reinheit

Neben Sauerstoff können auch andere atmosphärische Elemente und Verunreinigungen die Integrität der Schweißnaht beeinträchtigen. Eine Hochvakuumumgebung ist der einzige praktikable Weg, um den erforderlichen Reinheitsgrad zu erreichen.

Deshalb verfügen diese Öfen oft über metallische Innenkomponenten und fortschrittliche Molekularpumpensysteme. Diese Konstruktionen minimieren das "Ausgasen" – die Freisetzung von eingeschlossenen Verunreinigungen aus den Ofenwänden selbst –, um eine reinere Umgebung zu schaffen.

Die Herausforderung, unähnliche Materialien zu verbinden

Die Werkzeugherstellung beinhaltet oft das Verbinden einer superharten, aber spröden Schneidspitze (wie Hartmetall oder PKD) mit einem zäheren, duktileren Stahlkörper. Diese Materialien haben unterschiedliche Eigenschaften, und eine nahtlose, dauerhafte Verbindung zwischen ihnen herzustellen, ist eine bedeutende technische Herausforderung, die eine perfekte, von jeglichen Verunreinigungen freie Schnittstelle erfordert.

Wie ein Hochvakuumofen das Problem löst

Ein Hochvakuumofen wirkt den Bedrohungen durch Oxidation und Kontamination direkt entgegen, indem er die Umgebung, in der die Arbeit stattfindet, grundlegend verändert.

Erzeugen eines nahezu perfekten Vakuums

Die Ofenkammer wird abgedichtet und leistungsstarke Pumpen entfernen die Luft, wodurch der Innendruck auf ein nahezu perfektes Vakuum reduziert wird. Durch das Entfernen der Luftmoleküle wird die chemische Reaktion der Oxidation unterbunden, bevor sie überhaupt beginnen kann.

Gewährleistung einer starken, gleichmäßigen Verbindung

In diesem sauberen, leeren Raum schmilzt das zum Verbinden der Materialien verwendete Lötmittel und fließt ungehindert über die reinen Metalloberflächen. Diese Kapillarwirkung zieht die Legierung tief in die Verbindung, wodurch eine porenfreie, kontinuierliche metallurgische Verbindung entsteht, die oft so stark ist wie die verbundenen Materialien selbst.

Unterscheidung von Schweißen und Sintern

Es ist wichtig, diesen Prozess vom Vakuumsintern zu unterscheiden. Sintern ist der Prozess der Herstellung des Hartmetallteils selbst aus Metallpulvern. Schweißen oder Löten ist der Prozess des Anbringens dieses fertigen Hartmetallteils an einem Werkzeugschaft aus Stahl. Während beide von einem Vakuum profitieren, um Oxidation zu verhindern, sind sie unterschiedliche Herstellungsschritte.

Die Kompromisse verstehen

Obwohl unerlässlich für qualitativ hochwertige Ergebnisse, ist die Hochvakuumtechnologie nicht ohne Herausforderungen und Einschränkungen. Sie stellt eine erhebliche Investition sowohl in Ausrüstung als auch in Prozesskontrolle dar.

Hohe Ausrüstungs- und Betriebskosten

Hochvakuumöfen sind komplexe, spezialisierte Maschinen. Ihr anfänglicher Kaufpreis, die Installation und die laufende Wartung sind wesentlich höher als bei herkömmlichen atmosphärischen Öfen.

Längere Prozesszykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die "Pump-Down"-Zeit zum Evakuieren der Kammer, gefolgt von den kontrollierten Heiz- und Kühlzyklen, macht den gesamten Prozess viel langsamer als offene Löth- oder Schweißmethoden.

Empfindlichkeit gegenüber Prozessparametern

Der Erfolg einer Vakuumschweißung hängt stark von der präzisen Kontrolle über Temperatur, Vakuumpegel und der Sauberkeit der zu verbindenden Teile ab. Jede Abweichung kann die Qualität der endgültigen Verbindung beeinträchtigen und erfordert geschultes Personal und eine strenge Qualitätskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von den Materialanforderungen und Leistungserwartungen für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungswerkzeugen liegt: Ein Hochvakuumofen ist für das Verbinden von superharten Spitzen unerlässlich, da er die einzige Möglichkeit ist, eine Verbindung frei von schwächenden Oxiden und Verunreinigungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Metallpulvern zu festen Teilen liegt: Ein Vakuumsinterofen ist das richtige Werkzeug, das ähnliche Vakuumprinzipien verwendet, um Kontaminationen während des Verdichtungsprozesses zu verhindern.

- Wenn Sie weniger empfindliche Materialien verbinden, bei denen geringfügige Oxidation akzeptabel ist: Einfachere, kostengünstigere Methoden wie offenes Brennertlöten oder ein Atmosphärenofen können eine ausreichende und kostengünstigere Lösung sein.

Letztendlich ist die Investition in eine Hochvakuumumgebung eine Investition in die vorhersehbare Qualität und absolute Zuverlässigkeit des Endwerkzeugs.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernzweck | Bietet eine ultrareine, kontrollierte Umgebung zum Verbinden von superharten Materialien mit Substraten, wodurch Kontamination und Oxidation verhindert werden. |

| Hauptvorteile | Gewährleistet fehlerfreie metallurgische Verbindungen, unerlässlich für Hochleistungs-Schneidwerkzeuge; ermöglicht starke, gleichmäßige Verbindungen unähnlicher Materialien. |

| Prozessschritte | Evakuiert Luft auf Hochvakuum, erhitzt Materialien zum Schweißen/Löten, ermöglicht das freie Fließen des Lötmittels für Kapillarwirkung und porenfreie Verbindungen. |

| Kompromisse | Hohe Ausrüstungs- und Betriebskosten, längere Zykluszeiten, Empfindlichkeit gegenüber präzisen Prozessparametern, die geschultes Personal erfordern. |

| Ideale Anwendungsfälle | Verbinden von Hartmetall- oder PKD-Spitzen mit Stahlkörpern in der Werkzeugherstellung, wo absolute Reinheit und Zuverlässigkeit entscheidend sind. |

Verbessern Sie Ihre Werkzeugherstellung mit den fortschrittlichen Hochvakuum-Schweißöfen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für kontaminationsfreie, hochleistungsfähige Verbindungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Qualität und Effizienz Ihrer Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung