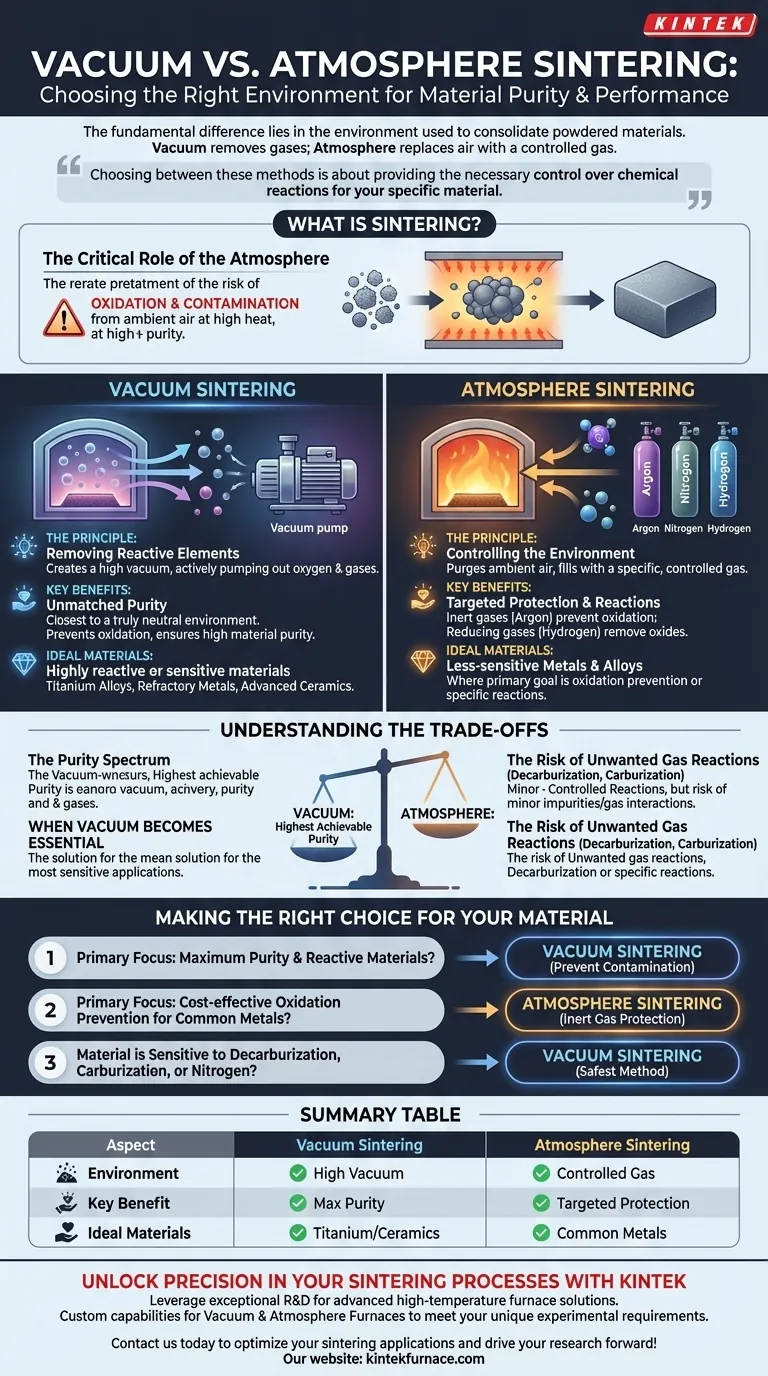

Der grundlegende Unterschied zwischen Vakuum- und Atmosphärensintern liegt in der Umgebung, die zum Verdichten pulverförmiger Materialien verwendet wird. Vakuumsintern funktioniert, indem praktisch alle Gase entfernt werden, um einen hochreinen, inerten Raum zu schaffen. Im Gegensatz dazu ersetzt das Atmosphärensintern die Umgebungsluft durch ein spezifisches, kontrolliertes Gas wie Argon oder Stickstoff, um eine schützende oder reaktive Umgebung zu erzielen. Diese Wahl bestimmt direkt die endgültige Reinheit und chemische Integrität des gesinterten Teils.

Die Wahl zwischen diesen Methoden hängt nicht davon ab, welche von Natur aus besser ist, sondern welche die notwendige Kontrolle über chemische Reaktionen für Ihr spezifisches Material bietet. Die Entscheidung hängt davon ab, das Bedürfnis nach absoluter Reinheit mit den Prozessanforderungen und der Materialverträglichkeit abzuwägen.

Was ist Sintern? Ein grundlegender Überblick

Das Ziel: Pulver zu Feststoffen verschmelzen

Sintern ist ein thermischer Prozess, der Wärme nutzt, um Pulverpartikel miteinander zu verbinden und so ein festes, dichtes Objekt zu bilden, ohne das Material vollständig zu schmelzen.

Die kritische Rolle der Atmosphäre

Die Umgebung im Ofen ist entscheidend. Bei erhöhten Temperaturen werden Materialien hochreaktiv, und der Kontakt mit Sauerstoff oder anderen Gasen in der Luft kann zu Oxidation und Verunreinigungen führen, was die Eigenschaften des Endbauteils erheblich beeinträchtigt.

Ein tiefer Einblick in das Vakuumsintern

Das Prinzip: Entfernen reaktiver Elemente

Vakuumsintern funktioniert, indem ein Hochvakuum im Ofen erzeugt und Sauerstoff, Stickstoff und andere potenziell reaktive Gase aktiv abgepumpt werden.

Hauptvorteile: Unübertroffene Reinheit

Durch die Entfernung nahezu aller atmosphärischen Partikel bietet diese Methode den nächstmöglichen Zustand einer wirklich neutralen Umgebung. Dies verhindert Oxidation und gewährleistet eine extrem hohe Materialreinheit, was für Hochleistungsanwendungen entscheidend ist.

Ideale Materialien: Wann man Vakuum wählen sollte

Dieser Prozess ist unerlässlich für hochreaktive oder empfindliche Materialien, bei denen selbst Spuren von Verunreinigungen inakzeptabel sind. Dazu gehören Titanlegierungen, hochschmelzende Metalle und viele fortschrittliche Keramiken.

Ein tiefer Einblick in das Atmosphärensintern

Das Prinzip: Kontrolle der Umgebung

Bei dieser Methode wird der Ofen von Umgebungsluft gespült und mit einem spezifischen, sorgfältig kontrollierten Gas gefüllt. Die Wahl des Gases ist bewusst.

Hauptvorteile: Gezielter Schutz und Reaktionen

Gängige Atmosphären umfassen Edelgase wie Argon, um lediglich Oxidation zu verhindern. Alternativ können reduzierende Gase wie Wasserstoff verwendet werden, um während des Prozesses aktiv Oberflächenoxide vom Material zu entfernen.

Ideale Materialien: Wann man Atmosphäre wählen sollte

Atmosphärensintern ist eine praktische und weit verbreitete Methode für weniger empfindliche Metalle und Legierungen, bei denen das Hauptziel die Oxidationsverhinderung ist. Es wird auch verwendet, wenn ein spezifisches Gas erforderlich ist, um eine gewünschte chemische Reaktion auf der Materialoberfläche zu ermöglichen.

Die Kompromisse verstehen

Das Reinheitsspektrum

Vakuumsintern bietet die höchste erreichbare Reinheit. Während das Atmosphärensintern zum Schutz wirksam ist, kann das kontrollierte Gas selbst eine Quelle kleinerer Verunreinigungen sein, verglichen mit der nahezu vollständigen Abwesenheit von Gas in einem Vakuum.

Das Risiko unerwünschter Gasreaktionen

Einige Materialien reagieren nicht nur empfindlich auf Sauerstoff, sondern auch auf die Schutzgase selbst. Ein Material, das zu Entkohlung (Kohlenstoffverlust) oder Aufkohlung (Kohlenstoffaufnahme) neigt, kann selbst mit der kontrollierten Atmosphäre ungünstig reagieren.

Wann Vakuum unerlässlich wird

Vakuum ist die überlegene Wahl, wenn selbst sogenannte inerte oder reduzierende Gase für das Material ungeeignet sind. Es bietet eine universelle Lösung zur Verhinderung nahezu aller unerwünschten Gas-Material-Wechselwirkungen und ist somit die sicherste Option für die empfindlichsten Anwendungen.

Die richtige Wahl für Ihr Material treffen

Die chemische Reaktivität Ihres Materials und die erforderliche Endreinheit sind die entscheidenden Faktoren bei dieser Wahl. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Verarbeitung reaktiver Materialien liegt: Vakuumsintern ist die notwendige Wahl, um jegliche Art von Kontamination oder unerwünschter Reaktion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Oxidationsverhinderung für gängige Metalle liegt: Atmosphärensintern mit einem Inertgas wie Argon bietet hervorragenden und ausreichenden Schutz.

- Wenn Ihr Material empfindlich auf Entkohlung, Aufkohlung oder Reaktion mit Stickstoff reagiert: Vakuumsintern ist die sicherste Methode, um sicherzustellen, dass die chemische Zusammensetzung des Materials unverändert bleibt.

Durch die bewusste Wahl Ihrer Sinterumgebung erhalten Sie eine präzise Kontrolle über die endgültige Integrität und Leistung Ihres Bauteils.

Zusammenfassungstabelle:

| Aspekt | Vakuumsintern | Atmosphärensintern |

|---|---|---|

| Umgebung | Hochvakuum, entfernt Gase | Kontrolliertes Gas (z.B. Argon, Wasserstoff) |

| Hauptvorteil | Maximale Reinheit, verhindert Oxidation | Gezielter Schutz oder Reaktionen |

| Ideale Materialien | Titanlegierungen, hochschmelzende Metalle, empfindliche Keramiken | Gängige Metalle, Legierungen, die spezifische Gasreaktionen erfordern |

Erzielen Sie Präzision in Ihren Sinterprozessen mit KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Vakuumsintern für höchste Reinheit oder Atmosphärensintern für kostengünstigen Schutz benötigen, wir liefern maßgeschneiderte Lösungen, die die Materialintegrität und -leistung verbessern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Öfen Ihre Sinteranwendungen optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse