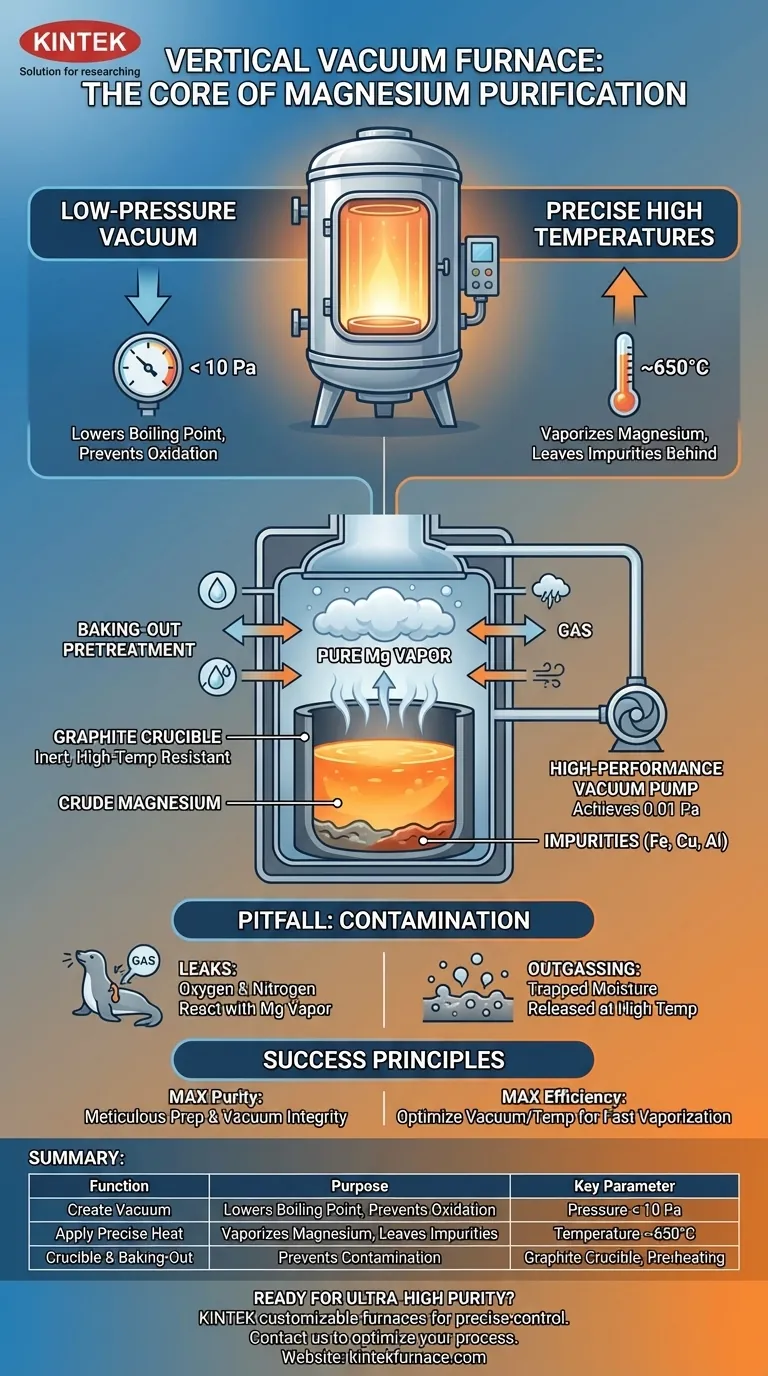

Im Kern fungiert ein vertikaler Vakuumofen als Präzisionsinstrument, das zwei kritische physikalische Bedingungen für die Reinigung von Rohmagnesium schafft. Er erzeugt gleichzeitig ein Vakuum mit niedrigem Druck und wendet präzise, hohe Temperaturen an, was das Magnesium zwingt, zu verdampfen und sich physikalisch von weniger flüchtigen metallischen Verunreinigungen zu trennen.

Der Ofen erhitzt das Metall nicht nur; er verändert grundlegend die physikalischen Gesetze, die es regeln. Durch die Schaffung eines Vakuums wird der Siedepunkt von Magnesium gesenkt, was eine kontrollierte, selektive Verdampfung ermöglicht, die schwerere Verunreinigungen zurücklässt.

Die zwei Säulen der Vakuumdestillation

Der gesamte Reinigungsprozess hängt von der Fähigkeit des Ofens ab, zwei Schlüsselvariablen der Umgebung zu manipulieren: Druck und Temperatur. Diese beiden Faktoren wirken zusammen, um eine saubere Trennung zu erreichen, die unter normalen atmosphärischen Bedingungen unmöglich wäre.

Schaffung einer Umgebung mit niedrigem Druck

Die erste und wichtigste Funktion ist die Entfernung von Luft und anderen Gasen zur Schaffung eines Vakuums, oft unter 10 Pa.

Diese Umgebung mit niedrigem Druck erfüllt zwei wesentliche Ziele. Erstens senkt sie drastisch den Siedepunkt von Magnesium, wodurch es sich bei einer wesentlich handlicheren und energieeffizienteren Temperatur (z. B. 650 °C) in Dampf verwandeln kann.

Zweitens verhindert das Vakuum durch Evakuierung reaktiver Gase wie Sauerstoff und Stickstoff, dass der heiße Magnesiumdampf oxidiert oder nitriert, was das Endprodukt andernfalls verunreinigen und die Ausbeute verringern würde.

Anwendung präziser thermischer Kontrolle

Während das Vakuum den Prozess ermöglicht, liefert das Heizsystem des Ofens die Kontrolle.

Das System erhitzt das Rohmagnesium in seinem Tiegelel auf eine bestimmte Temperatur, bei der das Magnesium aktiv verdampft, andere gängige Verunreinigungen – wie Eisen, Kupfer und Aluminium – jedoch nicht.

Da diese Verunreinigungen viel höhere Siedepunkte haben, bleiben sie im geschmolzenen Zustand zurück, während der reine Magnesiumdampf aufsteigt, um woanders im System gesammelt und kondensiert zu werden.

Anatomie eines Hochreinheitssystems

Die Ofenkammer selbst ist die Plattform, aber das Erreichen hoher Reinheit hängt von mehreren miteinander verbundenen Komponenten und Verfahren ab, die die Integrität des Prozesses gewährleisten.

Die Rolle des Graphittiegels

Das Rohmagnesium wird nicht direkt in den Ofen gegeben, sondern in einem Graphittiegel enthalten.

Dieses Material wird wegen seiner ausgezeichneten Hochtemperaturbeständigkeit und chemischen Stabilität gewählt. Es ist inert, was bedeutet, dass es nicht mit dem geschmolzenen Magnesium reagiert und somit jede sekundäre Verunreinigung durch den Behälter selbst verhindert.

Die Vorbehandlung "Ausbacken"

Bevor der Destillationsprozess beginnt, durchläuft das gesamte Ofensystem eine "Ausback"-Prozedur.

Dabei wird die leere Ofenkammer und ihre Komponenten unter Vakuum erhitzt, um adsorbiertes Feuchtigkeit, Restgase oder andere flüchtige Verunreinigungen von den Innenflächen zu entfernen. Dieser entscheidende Schritt verhindert, dass diese Verunreinigungen bei hohen Temperaturen freigesetzt und mit dem reinen Magnesiumdampf vermischt werden.

Die Notwendigkeit einer Hochleistungs-Vakuumpumpe

Das Herzstück des Niederdrucksystems ist die Vakuumpumpe. Eine Hochleistungspumpe ist unerlässlich, um den Innendruck schnell und effektiv auf das Zielniveau zu reduzieren, oft bis zu 0,01 Pa oder 10⁻² mmHg.

Ein leistungsfähiges und zuverlässiges Pumpensystem stellt sicher, dass der Siedepunkt von Magnesium niedrig bleibt und die Umgebung während des gesamten Destillationszyklus frei von reaktiven Gasen bleibt.

Verständnis der primären Fallstricke: Verunreinigung

Die Wirksamkeit der Vakuumdestillation hängt vollständig von der Aufrechterhaltung einer ultrareinen, eng kontrollierten Umgebung ab. Das größte Risiko für den Prozess ist nicht ein Versagen der Ausrüstung im herkömmlichen Sinne, sondern Verunreinigung.

Intoleranz gegenüber Lecks

Selbst ein winziges Leck in der Vakuumkammer kann Sauerstoff oder Stickstoff einführen, die sofort mit dem heißen Magnesiumdampf reagieren. Dies beeinträchtigt die Reinheit des Endprodukts und verringert die Gesamtausbeute des Prozesses.

Die Gefahr des Ausgasens

Wenn das Ofeninnere und der Tiegel vor dem Prozess nicht richtig gereinigt und "ausgebacken" werden, werden eingeschlossene Feuchtigkeit und Oberflächenverunreinigungen bei hohen Temperaturen freigesetzt. Dieses Phänomen, bekannt als Ausgasen, führt Verunreinigungen direkt in das Vakuum ein und vereitelt den Zweck der Reinigung.

Schlüsselprinzipien für eine erfolgreiche Magnesiumreinigung

Um einen vertikalen Vakuumofen effektiv zu nutzen, müssen Sie sich auf die Kontrolle der Umgebung konzentrieren, um Ihr gewünschtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Akribische Vorbereitung ist unerlässlich; dazu gehören eine gründliche "Ausback"-Prozedur und die Gewährleistung der höchstmöglichen Vakuumintegrität, um jegliche Verunreinigung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Der Schlüssel liegt darin, die Beziehung zwischen Vakuumlevel und Temperatur zu optimieren, um die schnellstmögliche Verdampfungsrate zu erreichen, ohne versehentlich Verunreinigungen zu verdampfen.

Letztendlich ermöglicht der vertikale Vakuumofen die Umwandlung eines Rohmaterials in ein hochwertiges Produkt, indem er die physikalischen Gesetze präzise steuert.

Zusammenfassungstabelle:

| Funktion | Zweck | Schlüsselparameter |

|---|---|---|

| Vakuum erzeugen | Senkt den Siedepunkt, verhindert Oxidation | Druck < 10 Pa |

| Präzise Hitze anwenden | Verdampft Magnesium, hinterlässt Verunreinigungen | Temperatur ~650°C |

| Tiegel & Ausbacken | Verhindert Verunreinigung durch Behälter/Oberflächen | Graphittiegel, Vorheizzyklus |

Bereit, ultrahohe Reinheit in Ihrer Metallverarbeitung zu erzielen?

Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, alle anpassbar für einzigartige Bedürfnisse. Unsere vertikalen Vakuumöfen sind für die präzise Kontrolle und die kontaminationsfreie Umgebung ausgelegt, die für eine erfolgreiche Vakuumdestillation erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK-Ofen Ihren Reinigungsprozess optimieren, die Ausbeute maximieren und die höchste Produktqualität gewährleisten kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz