Ein Hochvakuum-System ist grundlegend für die Physical Vapor Deposition (PVD), da es eine makellose Umgebung schafft, die sowohl die physikalische Flugbahn als auch die chemische Zusammensetzung der Beschichtung bestimmt. Insbesondere eliminiert es den Luftwiderstand, um einen präzisen Ionentransport zu ermöglichen, und verhindert, dass Umweltschadstoffe die Hydroxylapatit-Struktur beeinträchtigen.

Die Hochvakuumumgebung erfüllt einen zweifachen Zweck: Sie maximiert die ungehinderte Bewegung von Atomen, um sicherzustellen, dass die Dotierungselemente gleichmäßig in das Gitter integriert werden, und sie eliminiert Sauerstoff, um die für biomedizinische Anwendungen unerlässliche chemische Reinheit zu gewährleisten.

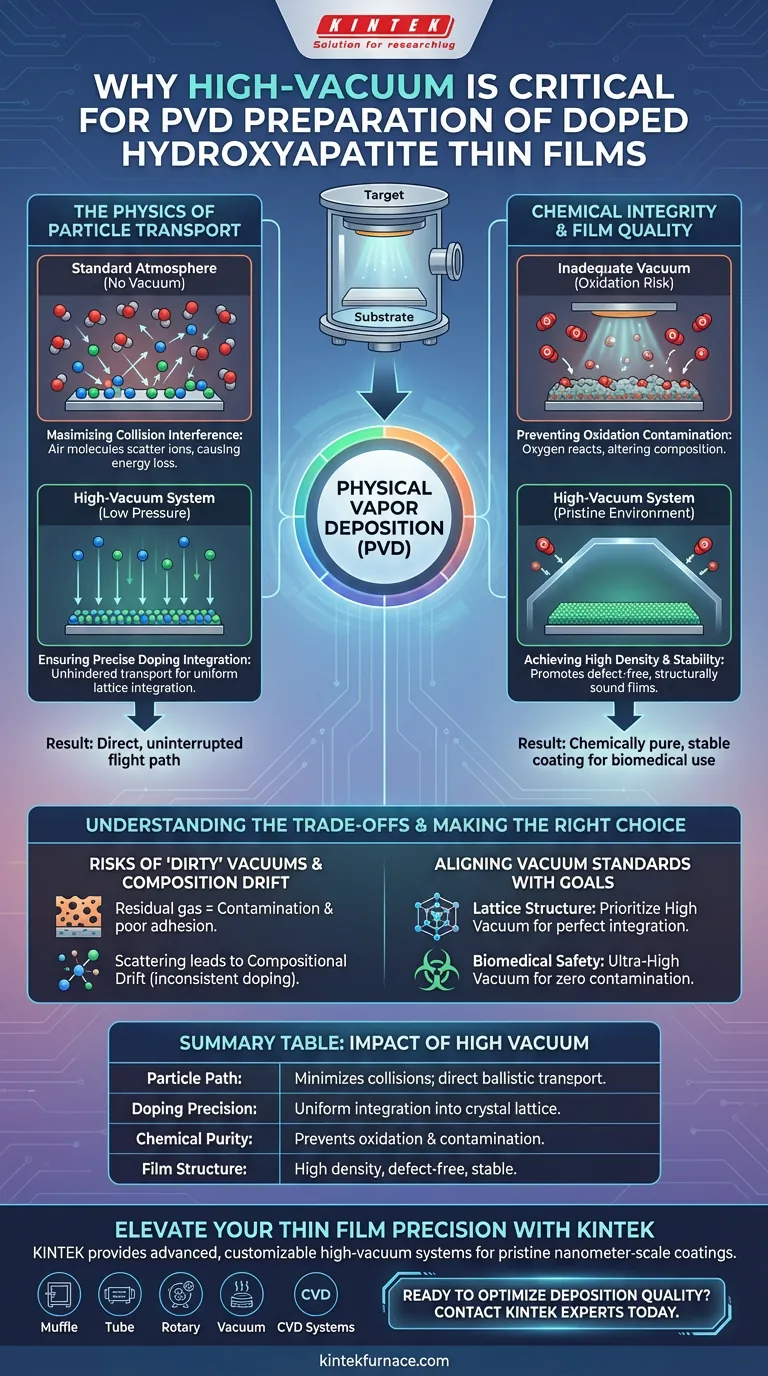

Die Physik des Partikeltransports

Minimierung von Kollisionsstörungen

In einer normalen Atmosphäre ist die Luft voller Gasmoleküle. Ein Hochvakuum-System entfernt diese Hindernisse und schafft eine Umgebung mit niedrigem Druck.

Diese Druckreduzierung minimiert die Kollisionsstörungen zwischen Restluftmolekülen und den abgeschiedenen Ionen. Ohne dieses Vakuum würde das Beschichtungsmaterial gestreut und Energie verlieren, bevor es das Substrat erreicht.

Gewährleistung einer präzisen Dotierungsintegration

Bei dotiertem Hydroxylapatit besteht das Ziel darin, spezifische Elemente in das Kristallgitter des Films einzufügen. Das Vakuum stellt sicher, dass der "Flugweg" dieser Dotierungsatome direkt und ununterbrochen ist.

Dieser ballistische Transport ermöglicht die präzise und gleichmäßige Integration der Dotierungselemente in das Dünnschichtgitter, anstatt dass sie sich zufällig ansammeln oder nicht haften.

Chemische Integrität und Filmqualität

Verhinderung von Oxidationskontamination

Hydroxylapatit wird häufig in biomedizinischen Umgebungen eingesetzt, wo chemische Reinheit nicht verhandelbar ist. Eine Hochvakuumumgebung schafft eine Barriere gegen Umwelteinflüsse.

Sie verhindert insbesondere Oxidationskontaminationen während des Filmbildungsprozesses. Ohne Vakuum würde Sauerstoff in der Kammer mit dem verdampften Material reagieren und die chemische Zusammensetzung der endgültigen Beschichtung verändern.

Erzielung hoher Dichte und Stabilität

Ein Vakuum stellt sicher, dass der gesputterte atomare Fluss ohne Störungen direkt auf das Substrat aufgetragen wird.

Diese direkte Abscheidung fördert das Wachstum von hochdichten, defektfreien Filmen. Sie stellt sicher, dass der resultierende nanometergroße Elektrolyt strukturell solide und in seiner Zusammensetzung präzise ist.

Verständnis der Kompromisse

Das Risiko von "schmutzigen" Vakuumverhältnissen

Wenn der Vakuumdruck nicht ausreichend niedrig ist, verbleiben Restgasmoleküle in der Kammer.

Diese Moleküle wirken als Verunreinigungen und führen zu porösen Filmen mit schlechter Haftung. Das Ergebnis ist eine Beschichtung, die visuell korrekt aussieht, aber nicht die strukturelle Integrität aufweist, die für den tatsächlichen Einsatz erforderlich ist.

Zusammensetzungsdrift

Unzureichende Vakuumwerte führen zu Streuungen, die leichte und schwere Atome unterschiedlich beeinflussen.

Dies führt zu Zusammensetzungsdrift, bei dem die Stöchiometrie des abgeschiedenen Films nicht mehr mit dem Zielmaterial übereinstimmt. Bei dotierten Filmen bedeutet dies, dass die Dotierungskonzentration inkonsistent und unwirksam ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres PVD-Prozesses zu gewährleisten, stimmen Sie Ihre Vakuumstandards mit Ihren spezifischen Endzielen ab:

- Wenn Ihr Hauptaugenmerk auf der Gitterstruktur liegt: Priorisieren Sie Hochvakuum, um die mittlere freie Weglänge zu maximieren und sicherzustellen, dass die Dotierungselemente perfekt in die Kristallstruktur integriert werden.

- Wenn Ihr Hauptaugenmerk auf biomedizinischer Sicherheit liegt: Stellen Sie sicher, dass Ihr System Ultrahochvakuumwerte erreichen kann, um alle Spuren von Oxidation und chemischer Kontamination zu eliminieren.

Ein robustes Hochvakuum-System ist nicht nur eine betriebliche Anforderung, sondern die primäre Kontrollvariable für Filmqualität und -leistung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum | Risiko bei unzureichendem Vakuum |

|---|---|---|

| Partikelpfad | Minimiert Kollisionen; ermöglicht direkten ballistischen Transport | Streuung von Atomen; Verlust von kinetischer Energie |

| Dotierungspräzision | Gleichmäßige Integration in das Kristallgitter | Zusammensetzungsdrift und inkonsistente Dotierung |

| Chemische Reinheit | Verhindert Oxidation und Umweltkontamination | Bildung von Verunreinigungen; veränderte Stöchiometrie |

| Filmstruktur | Hohe Dichte, defektfrei und stabil | Poröse Filme mit schlechter Substrathaftung |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Hochleistungsfähige PVD-Prozesse erfordern eine makellose Vakuumumgebung, um die Integrität nanometergroßer Beschichtungen zu gewährleisten. KINTEK bietet die fortschrittliche Technologie, die erforderlich ist, um die Hochvakuumstandards für dotiertes Hydroxylapatit und andere empfindliche Materialien zu erreichen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können. Ob Sie sich auf biomedizinische Sicherheit oder die Perfektion der Gitterstruktur konzentrieren, unsere Systeme bieten die Zuverlässigkeit, die Sie für hochdichte, defektfreie Filme benötigen.

Bereit, Ihre Abscheidungsqualität zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Hochtemperatur- oder Vakuumofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie erleichtert ein vertikaler Vakuumofen die Herstellung von MgB2-Draht? Beherrschen Sie interne Magnesiumbeschichtungsprozesse

- Was sind die Vorteile eines Doppelvakuumofens für die Magnesiumreinigung? Maximale Reinheit und Lebensdauer der Geräte

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Kohlenstoffmikrosphären? Optimieren Sie Ihre Materialaktivierung

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Synthese von H2bdt-organischen Liganden? Schützen Sie Ihre Reinheit.

- Was sind die Hauptanwendungen von Mehrkammer-Kontinuum-Vakuumöfen? Steigern Sie die industrielle Effizienz bei hohem Volumen

- Was ist die Hauptfunktion des Vakuumsystems im Vakuumdestillationsprozess zur Metallreinigung? Hochreine Metalltrennung erreichen

- Warum ist der Trocknungsschritt des Graphitofen-Programms notwendig? Verhindert Spritzen für genaue Ergebnisse

- Was sind die Hauptspezifikationen von Vakuumkarbrieröfen? Optimieren Sie Ihren Wärmebehandlungsprozess