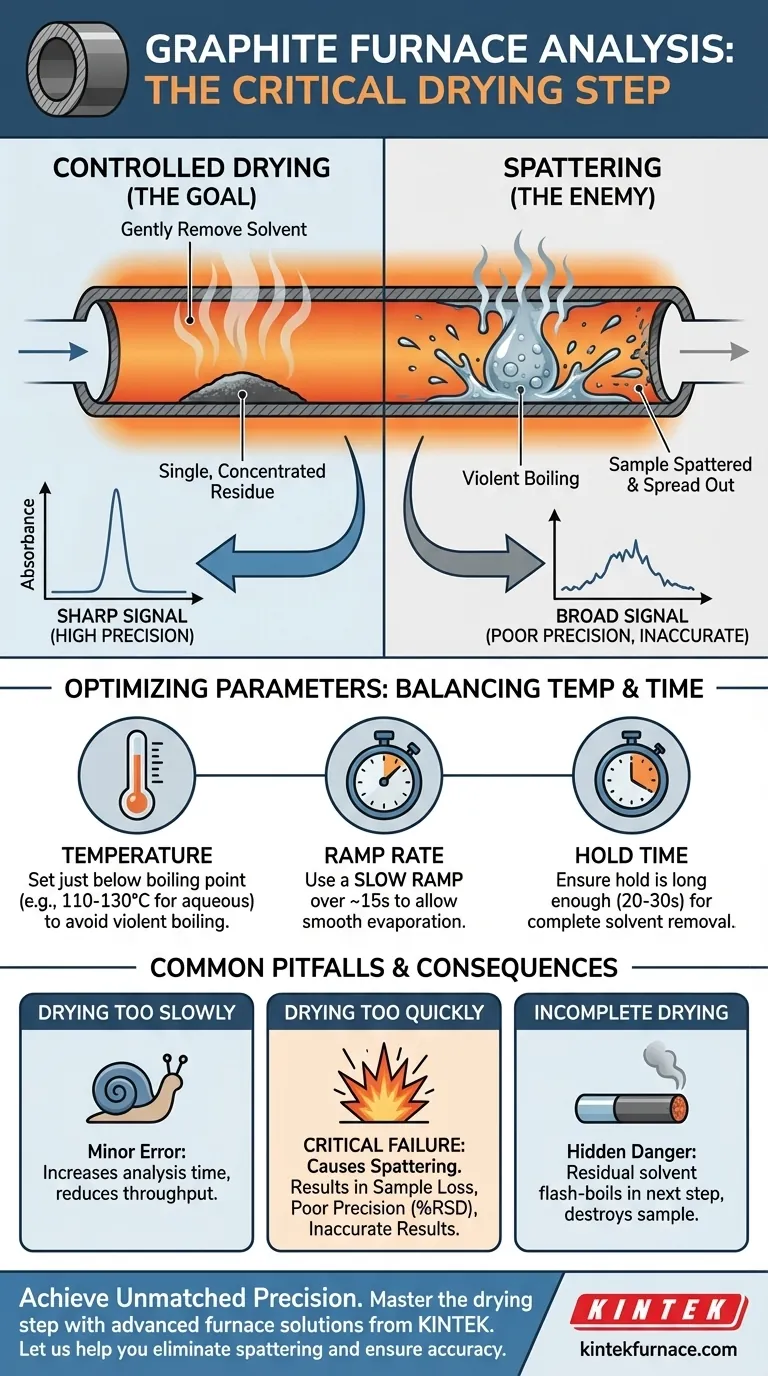

Kurz gesagt, der Trocknungsschritt ist notwendig, um das Lösungsmittel sanft und kontrolliert aus der Probe zu entfernen. Dieser Prozess ist die Grundlage für die gesamte Analyse, da er verhindert, dass die Probe verspritzt, was zu einem katastrophalen Verlust an Präzision und Genauigkeit Ihrer Ergebnisse führen würde.

Der Kernzweck des Trocknungsschritts besteht nicht nur darin, die Probe zu trocknen, sondern dies so zu tun, dass ein einzelner, konzentrierter und ungestörter Rückstand in der Mitte des Graphitrohrs zurückbleibt. Diese Kontrolle ist die Voraussetzung für eine reproduzierbare und genaue Atomisierung in den nachfolgenden Hochtemperaturschritten.

Das Ziel: Eine perfekte Grundlage für die Atomisierung

Das gesamte Temperaturprogramm des Graphitofens ist eine Sequenz, die darauf ausgelegt ist, Ihren Analyten für einen einzigen, explosiven Messmoment vorzubereiten. Der Trocknungsschritt ist die entscheidende erste Phase dieser Vorbereitung.

Vom flüssigen Tröpfchen zum festen Rückstand

Wenn Sie Ihre Probe injizieren, handelt es sich um ein kleines Flüssigkeitströpfchen, typischerweise 5 bis 20 Mikroliter. Dieses Tröpfchen enthält Ihren interessierenden Analyten, gelöst oder suspendiert in einem Lösungsmittel (wie Wasser oder einer schwachen Säure).

Die Aufgabe des Trocknungsschritts besteht darin, durch sanfte Erwärmung das Lösungsmittel verdampfen zu lassen, sodass nur noch die festen Bestandteile der Probe – der Analyt und alle Matrixmaterialien – als winzige, feste Kruste zurückbleiben.

Der Feind der Präzision: Spritzen

Die Temperatur muss sorgfältig gesteuert werden. Wenn sie zu schnell erhöht oder zu hoch eingestellt wird (über den Siedepunkt des Lösungsmittels), beginnt das Lösungsmittel heftig zu kochen.

Dieses Sieden erzeugt Dampfblasen, die platzen und die Probe über die Innenfläche des Graphitrohrs spritzen lassen. Anstatt eines konzentrierten Punktes ist Ihr Analyt nun in einem unkontrollierten, ungleichmäßigen Muster verteilt.

Wie Spritzen Ihr Signal zerstört

Ein Graphitrohr wird während des abschließenden Hochtemperaturschritts der Atomisierung nicht perfekt gleichmäßig erhitzt. Die Mitte ist typischerweise der heißeste Punkt.

Wenn Ihre Probe korrekt in der Mitte konzentriert ist, wird sie gleichzeitig atomisiert (in ein Gas freier Atome umgewandelt) und erzeugt einen scharfen, hohen und schmalen Absorptionspeak. Dies ist ein gutes Signal.

Wenn die Probe gespritzt ist, befinden sich verschiedene Teile des Analyten in kühleren Bereichen des Rohrs. Sie werden später und weniger effizient atomisiert, was zu einem breiten, kurzen und verrauschten Peak führt. Dieses Signal ist schwer genau zu messen und wird von einer Injektion zur nächsten nicht reproduzierbar sein.

Verständnis der Programmparameter

Die Optimierung des Trocknungsschritts erfordert die Balance zwischen zwei Schlüsselparametern: Temperatur und Zeit.

Einstellung der richtigen Temperatur

Die ideale Trocknungstemperatur liegt knapp unter dem Siedepunkt Ihres Lösungsmittels. Dies ermöglicht eine schnelle Verdampfung, ohne das heftige Sieden zu verursachen, das zum Spritzen führt.

Bei wässrigen Proben (Siedepunkt 100°C) ist eine Endtrocknungstemperatur zwischen 110°C und 130°C üblich. Diese leichte Erhöhung hilft, die letzten gebundenen Wassermoleküle auszutreiben, ohne explosives Sieden zu verursachen.

Die Bedeutung von Rampen- und Haltezeiten

Die Temperatur wird nicht augenblicklich auf den Endwert gesprungen. Sie wird über einen Zeitraum von Sekunden "hochgefahren" (gerampt).

Eine langsame Aufheizrate (Ramp Rate) ist sanft und gibt dem Lösungsmittel Zeit, gleichmäßig von der Oberfläche zu verdampfen. Eine schnelle Aufheizrate kann dazu führen, dass die Probe kocht und spritzt, selbst wenn die Endtemperatur korrekt eingestellt ist.

Die Haltezeit (Hold Time) ist die Dauer, in der der Ofen auf der endgültigen Trocknungstemperatur verweilt. Sie muss lang genug sein, um sicherzustellen, dass das gesamte Lösungsmittel verdunstet ist, bevor das Programm zum nächsten Schritt übergeht.

Häufige Fallstricke und Konsequenzen

Fehlerhafte Handhabung des Trocknungsschritts ist eine der häufigsten Fehlerquellen bei der GFAAS-Analyse.

Die Kosten einer zu langsamen Trocknung

Die Einstellung einer zu niedrigen Temperatur oder einer zu langsamen Aufheizrate ist ein geringfügiger Fehler. Er schadet Ihrem Analyseergebnis nicht, verlängert jedoch die Zeit für jede Analyse erheblich und reduziert den Probendurchsatz.

Die Katastrophe einer zu schnellen Trocknung

Dies ist der kritischste Fehlerfall. Eine zu hohe Temperatur oder Aufheizrate verursacht Spritzer. Dies führt direkt zu:

- Probenverlust: Ein Teil Ihres Analyten geht physisch verloren oder wird verteilt.

- Schlechte Präzision: Ihre Ergebnisse weisen eine hohe prozentuale Standardabweichung (%RSD) auf, da die Menge der effektiv atomisierten Probe bei jedem Lauf zufällig variiert.

- Ungenauige Ergebnisse: Ihre endgültig berechneten Konzentrationen sind künstlich niedrig und unzuverlässig.

Die versteckte Gefahr einer unvollständigen Trocknung

Wenn die Haltezeit zu kurz ist, kann etwas Lösungsmittel zurückbleiben, wenn das Programm zum nächsten Hochtemperaturschritt (Pyrolyse oder Veraschung) übergeht. Dieses Restlösungsmittel verdampft dann explosionsartig, zerstört die Probe vollständig und macht die Messung ungültig.

Die richtige Wahl für Ihre Methode treffen

Nutzen Sie diese Richtlinien, um den Trocknungsschritt basierend auf Ihren analytischen Zielen und Beobachtungen einzustellen.

- Wenn Sie standardmäßige wässrige Proben analysieren: Beginnen Sie mit einem Aufheizen auf 120°C über 15 Sekunden und einer Haltezeit von 20–30 Sekunden als robusten Ausgangspunkt.

- Wenn Sie eine schlechte Präzision (hohes %RSD) beobachten: Ihre Probe spritzt mit ziemlicher Sicherheit. Verlangsamen Sie Ihre Aufheizrate, reduzieren Sie die endgültige Trocknungstemperatur um 10°C oder beides.

- Wenn Sie eine neue Matrix oder ein organisches Lösungsmittel verwenden: Recherchieren Sie den Siedepunkt dieses Lösungsmittels und stellen Sie Ihre endgültige Trocknungstemperatur etwa 10–20°C darunter ein.

- Wenn Sie eine unvollständige Trocknung vermuten: Beobachten Sie die Analyse durch das Injektionsloch mit Schutzbrille. Wenn Sie während des Pyrolyseschritts eine Dampfwolke sehen, ist Ihre Trocknungshaltezeit zu kurz.

Die Beherrschung des Trocknungsschritts ist die erste und wichtigste Grundlage, um präzise und zuverlässige Ergebnisse aus dem Graphitofen zu erzielen.

Zusammenfassungstabelle:

| Parameter | Zweck | Typische Einstellung (Wässrige Probe) |

|---|---|---|

| Endtemperatur | Lösungsmittel sanft unterhalb des Siedepunkts verdampfen | 110°C - 130°C |

| Aufheizrate (Ramp Rate) | Steuerung der Heizgeschwindigkeit, um heftiges Sieden zu verhindern | Langsame Rampe über ~15 Sekunden |

| Haltezeit | Sicherstellung der vollständigen Lösungsmittelentfernung | 20-30 Sekunden |

| Hauptrisiko | Spritzen durch zu schnelle Erhitzung, was zu schlechter Präzision und ungenauen Ergebnissen führt | - |

Erzielen Sie unübertroffene Präzision bei Ihrer Graphitofenanalyse

Die Beherrschung des Trocknungsschritts ist nur der Anfang. Konsistente, zuverlässige Ergebnisse hängen von Geräten ab, die eine außergewöhnliche Temperaturkontrolle und -gleichmäßigkeit bieten.

Durch die Nutzung herausragender F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Spritzer zu eliminieren und die Genauigkeit zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen Ihre Analysefähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision