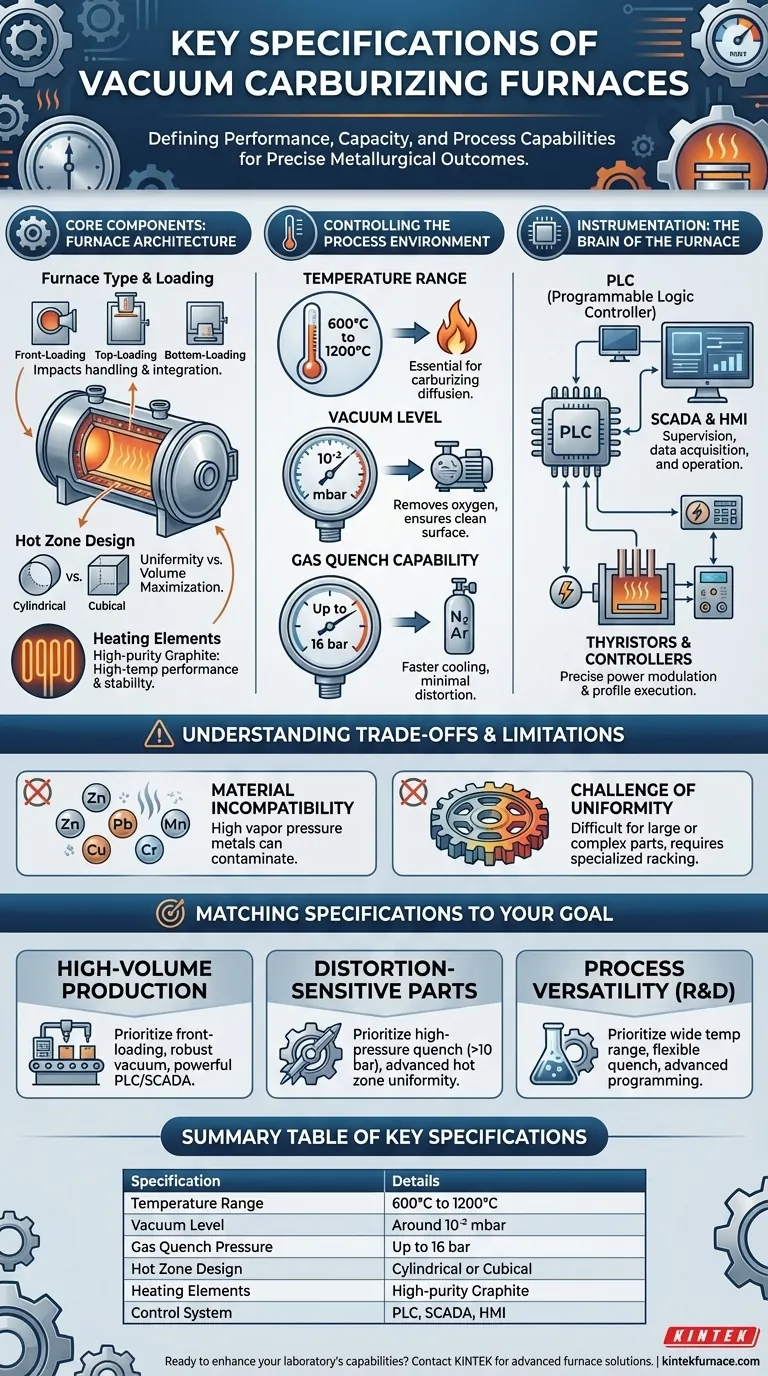

Die Hauptspezifikationen eines Vakuumkarbrierofens bestimmen seine Leistung, Kapazität und die Arten von Materialien, die er verarbeiten kann. Dazu gehören der Ofentyp und das Heißzonendesign, der Temperaturbereich (typischerweise bis zu 1200°C), das Vakuumniveau (etwa 10⁻² mbar), die Art des verwendeten Vakuumsystems und der Druck seiner Gasabschreckfähigkeit, der bis zu 16 bar erreichen kann.

Bei der Auswahl eines Vakuumkarbrierofens geht es nicht darum, die höchsten Spezifikationen zu finden, sondern darum, eine präzise Reihe von Steuerungen – von der Vakuumpumpe bis zum Abschreckdruck – an Ihr spezifisches metallurgisches Ziel anzupassen. Der richtige Ofen bietet Kontrolle über den gesamten Wärmebehandlungsprozess und gewährleistet konsistente Qualität und minimale Teileverformung.

Die Kernkomponenten: Ofenarchitektur

Die physikalische Konstruktion des Ofens bestimmt seinen Arbeitsablauf, seine Kapazität und seine Heizeffizienz. Diese grundlegenden Entscheidungen wirken sich auf jedes Teil aus, das in das System gelangt.

Ofentyp und Beladungskonfiguration

Ofenkonstruktionen sind typischerweise „Kaltwand“, wobei das äußere Gefäß kühl bleibt. Die Beladungsart – Frontbeladung, Top-Beladung oder Bodenbeladung – ist eine Hauptspezifikation, die die Materialhandhabung, die Stellfläche und die Integration in automatisierte Produktionslinien beeinflusst.

Heißzonen-Design

Die Heißzone ist der Bereich, in dem die Erhitzung stattfindet. Sie ist üblicherweise entweder zylindrisch oder kubisch. Zylindrische Zonen bieten oft eine bessere Temperaturhomogenität, während kubische Zonen das nutzbare Volumen für das Stapeln oder Anordnen von Teilen maximieren können.

Heizelemente

Hochreine Graphitheizelemente sind der Standard für diese Öfen. Sie bieten eine ausgezeichnete Hochtemperaturbeständigkeit, schnelle Heizraten und langfristige Stabilität in einer VakUumumgebung.

Steuerung der Prozessumgebung

Die einzigartigen Vorteile der Vakuumkarburierung ergeben sich aus der präzisen Steuerung der internen Ofenatmosphäre, der Temperatur und des Abkühlzyklus.

Temperaturbereich

Ein typischer Betriebsbereich liegt zwischen 600°C und 1200°C. Dieser Bereich ist unerlässlich, um die verschiedenen Phasen der Wärmebehandlung aufzunehmen, einschließlich der hohen Temperaturen, die für die Diffusion von Kohlenstoff in die Stahloberfläche während des Karburierens erforderlich sind.

Vakuumsystem und Niveau

Das Vakuumsystem, oft eine Kombination aus Drehschieber- und Roots-Pumpe oder eine Diffusionspumpe, erzeugt eine Niederdruckumgebung von etwa 10⁻² mbar. Dieses Vakuum dient nicht dem eigentlichen Karburieren, sondern entfernt atmosphärische Verunreinigungen wie Sauerstoff und gewährleistet so eine perfekt saubere Oberfläche für eine gleichmäßige, hochwertige Einsatzhärtung.

Gasabschreckfähigkeit

Anstelle von Öl verwenden Vakuumöfen Inertgas unter hohem Druck (wie Stickstoff oder Argon) zum Abkühlen der Teile. Der Gasabschreckdruck, der auf bis zu 16 bar spezifiziert werden kann, ist ein kritischer Parameter. Höherer Druck ermöglicht schnellere Abkühlraten, was die Härtung von niedriglegierten Stählen ermöglicht und eine einstellbare Abschreckintensität zur Minimierung von Verformungen bietet.

Instrumentierung: Das Gehirn des Ofens

Moderne Öfen verlassen sich auf hochentwickelte Steuerungssysteme, um sicherzustellen, dass jeder Zyklus präzise und wiederholbar ist, was für die Einhaltung strenger Industriestandards wie CQI 9 unerlässlich ist.

Prozessautomatisierung

Die Steuerung erfolgt über eine Speicherprogrammierbare Steuerung (SPS), oft gepaart mit SCADA zur Überwachung und Datenerfassung, sowie einer HMI (Human-Machine Interface) für den Betrieb. Diese Kombination gewährleistet Prozessautomatisierung, Rückverfolgbarkeit und Konsistenz.

Temperatur- und Prozesssteuerung

Thyristoren ermöglichen eine präzise Leistungsmodulation für die Heizelemente, während programmierbare Temperaturregler und Schreiber die exakten Heiz- und Abkühlprofile ausführen und dokumentieren, die für das gewünschte metallurgische Ergebnis erforderlich sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Vakuumkarburierung eine leistungsstarke Technologie ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Materialinkompatibilität

Vakuumöfen sind für die Verarbeitung von Materialien mit hohem Sattdampfdruck bei Behandlungstemperaturen ungeeignet. Metalle wie Zink, Blei, Kupfer, Mangan und Chrom können verdampfen, den Ofen kontaminieren und die Oberflächeneigenschaften des Werkstücks verändern.

Die Herausforderung der Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Erwärmung und Abschreckung kann bei sehr großen Teilen oder solchen mit komplexen Geometrien schwierig sein. Dies erfordert oft spezielle Teilehalterungen, fortschrittliche Ofenablenkungen und sorgfältig konstruierte Gasabschreckdüsen, um sicherzustellen, dass alle Oberflächen gleichmäßig behandelt werden.

Abstimmung der Ofenspezifikationen auf Ihr Ziel

Die idealen Spezifikationen hängen vollständig von Ihrer Anwendung ab. Nutzen Sie diese Richtlinien, um zu priorisieren, was für Ihren Betrieb am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie ein Frontlader-Design für einfachere Automatisierung, ein robustes Vakuumsystem für schnelle Evakuierungszyklen und ein leistungsstarkes SPS/SCADA-System für Prozesswiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf verformungsempfindlichen Teilen liegt (z. B. Luftfahrtgetriebe): Eine Gasabschreckung mit hohem Druck (über 10 bar) und fortschrittliche Temperaturhomogenitätssteuerungen in der Heißzone sind Ihre wichtigsten Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt für F&E liegt: Achten Sie auf einen Ofen mit einem breiten Betriebstemperaturbereich, flexiblen Gasabschreckdruckeinstellungen und fortschrittlicher Instrumentierung, die eine einfache Programmierung neuer Zyklen ermöglicht.

Letztendlich ermöglicht Ihnen das Verständnis dieser Spezifikationen die Auswahl eines Ofens, der nicht nur Wärme, sondern präzise und wiederholbare metallurgische Ergebnisse liefert.

Zusammenfassungstabelle:

| Spezifikation | Details |

|---|---|

| Temperaturbereich | 600°C bis 1200°C |

| Vakuumniveau | Rund 10⁻² mbar |

| Gasabschreckdruck | Bis zu 16 bar |

| Heißzonen-Design | Zylindrisch oder Kubisch |

| Heizelemente | Hochreines Graphit |

| Steuerungssystem | SPS, SCADA, HMI |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisionsgefertigten Hochtemperaturofenen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenz, um vielfältige Labore mit fortschrittlichen Lösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohreinheiten, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Leistung und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Wärmebehandlungsprozesse optimieren und konsistente, qualitativ hochwertige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung