Die Vakuumtrocknung ist der entscheidende Konservierungsschritt, der eine Tiefenentwässerung und Lösungsmittelentfernung ermöglicht, ohne die chemische Struktur des Materials zu beeinträchtigen. Durch die Senkung des Siedepunkts von Flüssigkeiten wie Wasser und Ethanol trocknet diese Methode Kohlenstoffmikrosphären bei deutlich reduzierten Temperaturen, verhindert thermische Schäden an der Oberfläche und stellt sicher, dass die Poren für die Aktivierung physikalisch zugänglich sind.

Der Hauptzweck des Vakuumtrockenschranks besteht darin, die Trocknungseffizienz von hoher Hitze zu entkoppeln. Er bewahrt empfindliche aktive funktionelle Gruppen, indem er Oxidation verhindert, und reinigt Porenkanäle von Restlösungsmitteln, wodurch ein ideales Substrat für die anschließende chemische Imprägnierung geschaffen wird.

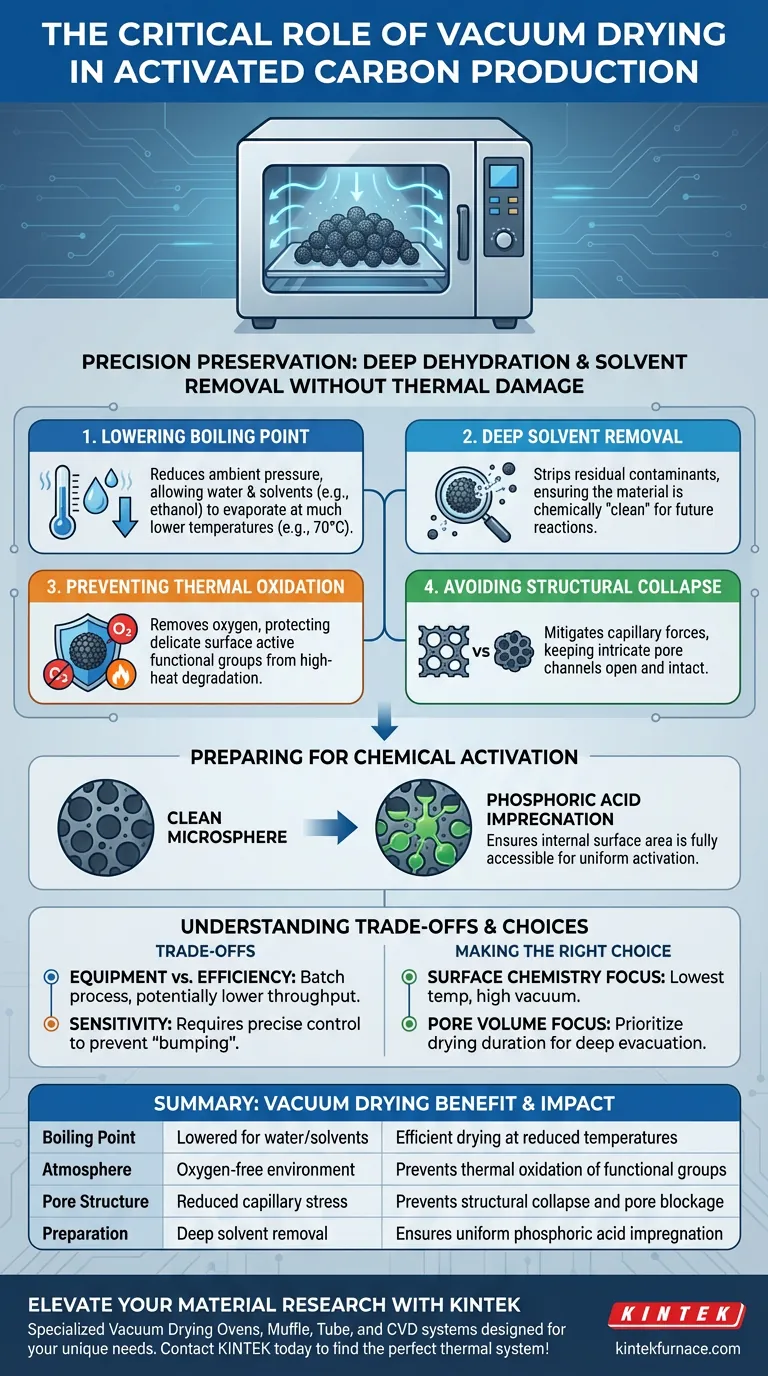

Die Mechanik der Vakuumtrocknung

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Ausrüstung besteht in ihrer Fähigkeit, den Umgebungsdruck um die Probe zu reduzieren. Durch die Erzeugung eines Vakuums werden die Siedepunkte von Feuchtigkeit und organischen Lösungsmitteln (wie Ethanol) erheblich gesenkt.

Dies ermöglicht es, dass Flüssigkeiten, die tief in den Mikrosphären eingeschlossen sind, bei viel niedrigeren Temperaturen (z. B. 70 °C) effizient verdampfen, als dies bei atmosphärischem Druck erforderlich wäre.

Tiefen Lösungsmittelentfernung

Während des Umwandlungsprozesses behalten Kohlenstoffmikrosphären oft Restlösungsmittel aus Wasch- oder Syntheseschritten zurück. Der Vakuumtrockenschrank entfernt diese Verunreinigungen effektiv aus dem Material.

Die Entfernung dieser Rückstände ist unerlässlich, um Interferenzen bei späteren chemischen Reaktionen zu verhindern und sicherzustellen, dass das Material vor der Aktivierung chemisch "sauber" ist.

Schutz der Materialintegrität

Verhinderung thermischer Oxidation

Eines der größten Risiken während der Trocknung ist die Degradation der Kohlenstoffoberfläche. Hohe Temperaturen in Anwesenheit von Luft können zur thermischen Oxidation aktiver funktioneller Gruppen führen.

Durch die Trocknung unter Vakuum entfernen Sie die Sauerstoffquelle und reduzieren die thermische Belastung. Dies bewahrt die Oberflächenchemie, die für die endgültige Leistung des Aktivkohle bei Adsorptionsanwendungen entscheidend ist.

Vermeidung von Strukturkollaps

Standardmäßige Hochtemperaturtrocknung kann Kapillarkräfte verursachen, die zu Schrumpfung oder Verstopfung aktiver Poren führen.

Die Vakuumtrocknung mildert diese Belastung und verhindert den Kollaps des Kohlenstoffgerüsts. Dies stellt sicher, dass die komplexe Porenstruktur für die zukünftige Verarbeitung offen und intakt bleibt.

Vorbereitung auf die chemische Aktivierung

Freimachen von Poren für die Imprägnierung

Die primäre Referenz hebt hervor, dass dieser Prozess "saubere Porenräume" speziell für die Phosphorsäureimprägnierung vorbereitet.

Wenn Poren mit Wasser oder Lösungsmittel verstopft sind, kann das Aktivierungsmittel nicht tief in die Mikrosphäre eindringen. Die Vakuumtrocknung stellt sicher, dass die innere Oberfläche vollständig zugänglich ist, was zu einer gleichmäßigeren und effektiveren Aktivierung führt.

Verständnis der Kompromisse

Ausrüstung vs. Effizienz

Während die Vakuumtrocknung eine überlegene Probenqualität liefert, handelt es sich im Allgemeinen um einen Batch-Prozess, der im Vergleich zu kontinuierlichen Förderbandtrocknungsmethoden eine geringere Durchsatzleistung aufweisen kann.

Empfindlichkeit gegenüber Betriebsparametern

Der Prozess erfordert eine präzise Steuerung der Vakuumstufen und Temperaturrampen. Wenn der Druck zu plötzlich abfällt, besteht die Gefahr des "Siedens" (schnelles Sieden), das das Probenpulver mechanisch stören könnte, was eine sorgfältige Überwachung im Gegensatz zu einem Standard-Schwerkraftkonvektionsofen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen des Vakuumtrockenschranks zu maximieren, passen Sie Ihren Ansatz an die spezifischen Attribute an, die Sie in Ihrer endgültigen Aktivkohle priorisieren möchten:

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Halten Sie die niedrigstmögliche Temperatur unter Hochvakuum aufrecht, um die Retention empfindlicher funktioneller Gruppen auf der Kohlenstoffoberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Porenvolumen liegt: Priorisieren Sie die Dauer des Trocknungszyklus, um sicherzustellen, dass tiefes Kapillarwasser vollständig evakuiert wird, und maximieren Sie so die Penetration des Phosphorsäure-Aktivierungsmittels.

Letztendlich verwandelt der Vakuumtrockenschrank die Trocknung von einem potenziell zerstörerischen Heizschritt in eine Präzision-Konservierungstechnik.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf Aktivkohle |

|---|---|---|

| Siedepunkt | Gesunken für Wasser/Lösungsmittel | Effiziente Trocknung bei reduzierten Temperaturen |

| Atmosphäre | Sauerstofffreies Umfeld | Verhindert thermische Oxidation von funktionellen Gruppen |

| Porenstruktur | Reduzierte Kapillarspannung | Verhindert Strukturkollaps und Porenverstopfung |

| Vorbereitung | Tiefen Lösungsmittelentfernung | Gewährleistet gleichmäßige Phosphorsäureimprägnierung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzisions-Trocknung ist die Grundlage für Hochleistungs-Aktivkohle. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK spezialisierte Vakuumtrockenschränke, Muffel-, Röhren- und CVD-Systeme, die entwickelt wurden, um empfindliche Oberflächenchemie zu bewahren und die Porenzugänglichkeit zu optimieren. Ob Sie Kohlenstoffmikrosphären oder fortschrittliche Labormaterialien verarbeiten, unsere anpassbaren Hochtemperatur-Lösungen sind für Ihre einzigartigen Bedürfnisse konzipiert.

Bereit für überlegene Dehydratation und Lösungsmittelentfernung? Kontaktieren Sie KINTEK noch heute, um das perfekte thermische System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird für die PVD von dotiertem Hydroxylapatit ein Hochvakuum-System benötigt? Erzielung hochreiner biomedizinischer Beschichtungen

- Was sind die Eigenschaften von Teilen, die einer Vakuumvergütung unterzogen werden? Erzielen Sie überlegene zweifache Leistungseigenschaften

- Was sind die typischen Komponenten eines Vakuumsystems, das in einem Hochtemperatur-Destillationsofen verwendet wird? Gewährleistung von Prozesspräzision

- Was sind die technischen Herausforderungen von SEM-In-situ-Öfen? Optimierung der dynamischen Hochtemperaturbeobachtung

- In welchem Temperaturbereich kann ein Vakuumofen betrieben werden? Finden Sie die perfekte Passform für Ihre Materialien

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in Hochtemperatur-Vakuumöfen eingesetzt werden? Erreichen Sie überlegene Materialeigenschaften

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Welche Sicherheitsmaßnahmen sind in Hochvakuum-Schmelzöfen integriert? Gewährleistung des Bedienerschutzes und des Prozessschutzes