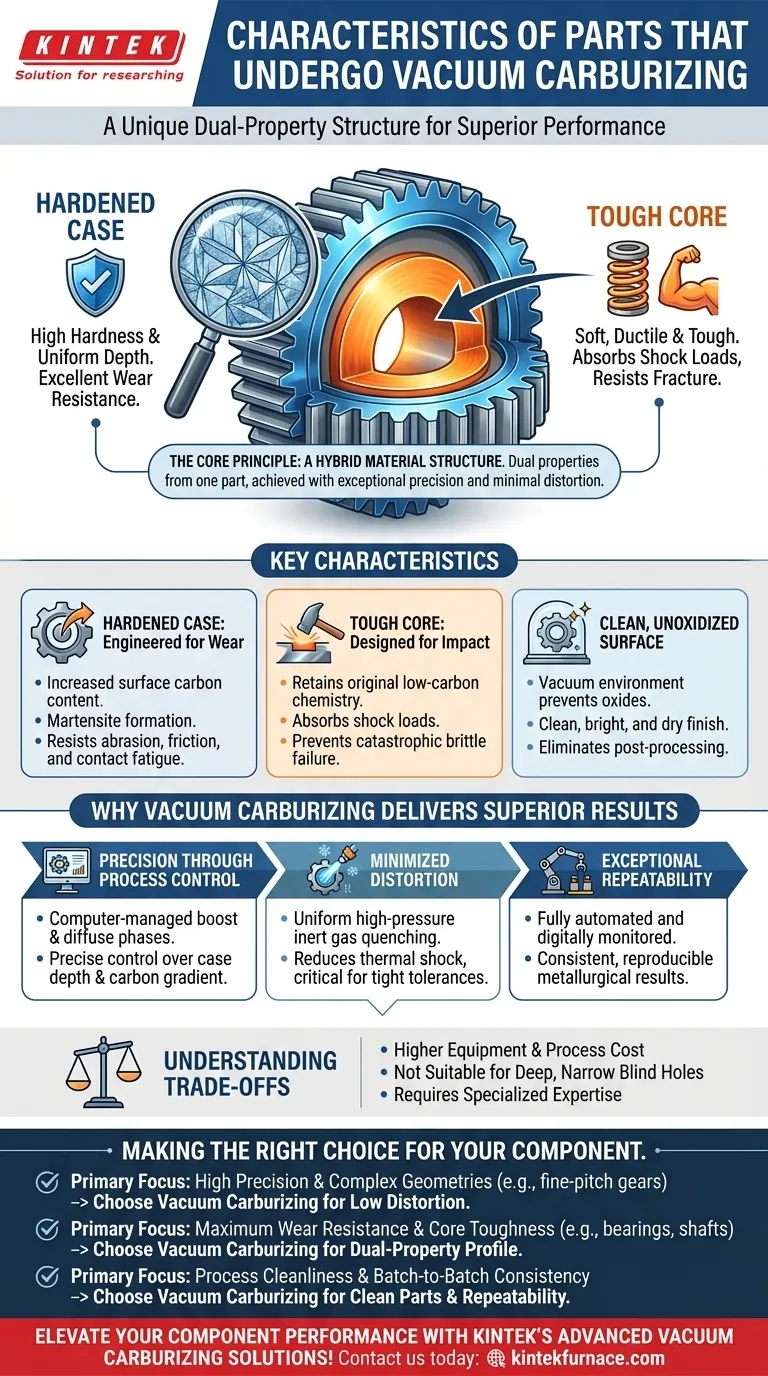

Teile, die einer Vakuumvergütung unterzogen werden, zeichnen sich durch eine einzigartige und hoch wünschenswerte Dual-Eigenschaftsstruktur aus. Sie besitzen eine extrem harte, verschleißfeste Oberflächenschicht, bekannt als Einsatzhärtung (Case), während das Innere des Teils, der Kern, weich, duktil und zäh bleibt. Diese Kombination ermöglicht es der Komponente, erheblichen Oberflächenverschleiß und Kontaktdrücken standzuhalten, ohne spröde zu werden und unter Last bruchanfällig zu sein.

Der Kernvorteil der Vakuumvergütung besteht nicht nur darin, ein Teil zu härten, sondern eine Komponente mit zwei unterschiedlichen, optimierten Materialprofilen zu schaffen: einer harten, verschleißfesten „Haut“ und einem zähen, stoßdämpfenden „Herz“. Dies wird mit außergewöhnlicher Präzision und minimaler Teileverformung erreicht, ein kritischer Faktor für komplexe Hochleistungskomponenten.

Das Kernprinzip: Eine hybride Materialstruktur

Die Vakuumvergütung, auch bekannt als Niederdruckaufkohlung (LPC), ist ein Einsatzhärteverfahren, das die Oberfläche einer Stahlkomponente grundlegend verändert. Es erzeugt eine Verbundstruktur aus einem einzigen monolithischen Teil.

Die gehärtete Einsatzschicht: Entwickelt für Verschleißfestigkeit

Der Prozess diffundiert Kohlenstoffatome in einer hochkontrollierten Vak খাওয়াumgebung in die Oberfläche des Stahls. Dies erhöht den Kohlenstoffgehalt nur an der Oberfläche, was nach dem Abschrecken zu einer sehr harten Schicht aus Martensit führt.

Diese Einsatzschicht zeichnet sich durch ihre hohe Härte und gleichmäßige Tiefe aus und bietet eine ausgezeichnete Beständigkeit gegen Abrieb, Reibung und Kontaktmüdigkeit.

Der zähe Kern: Konzipiert für Stoß und Ermüdung

Das Innere der Komponente bleibt von der Kohlenstoffdiffusion unberührt. Es behält seine ursprüngliche kohlenstoffarme Zusammensetzung bei, was zu einem viel weicheren und duktileren Kern führt.

Dieser zähe Kern ist entscheidend für die Gesamtlebensdauer des Teils, da er es ihm ermöglicht, Stoßbelastungen zu absorbieren und die Ausbreitung von Rissen zu verhindern, die an der Oberfläche entstehen könnten. Er verhindert katastrophales, sprödes Versagen.

Die saubere, unoxidierte Oberfläche

Da der gesamte Prozess im Vakuum stattfindet, sind die Teile bei hohen Temperaturen niemals Sauerstoff ausgesetzt. Dies verhindert vollständig die Bildung von Oberflächenoxiden.

Die resultierenden Komponenten sind sauber, hell und trocken, wodurch oft Nachbearbeitungsschritte wie Strahlen oder Reinigen entfallen.

Warum die Vakuumvergütung überlegene Ergebnisse liefert

Die Eigenschaften des Endteils sind ein direktes Ergebnis der Präzision, die dem Vakuumvergütungsprozess innewohnt. Er bietet ein Maß an Kontrolle, das die traditionelle atmosphärische Vergütung nicht erreichen kann.

Präzision durch Prozesskontrolle

Moderne Vakuumöfen verwenden hochentwickelte Computersteuerungen, um Temperatur, Vakuumgrade und die Zufuhr von Vergütungsgas (typischerweise Acetylen) zu regeln. Der Prozess wechselt zwischen „Boosten“-Phasen (Gaszuführung) und „Diffusions“-Phasen (die das Einwirken des Kohlenstoffs ermöglichen).

Diese zyklische Methode ermöglicht eine präzise Kontrolle der Einsatzhärtetiefe und des Kohlenstoffgradienten und stellt sicher, dass die exakt gewünschten Eigenschaften konsistent erreicht werden.

Minimale Verformung

Nach der Vergütung werden die Teile mit Inertgas unter hohem Druck (wie Stickstoff oder Helium) abgeschreckt, anstatt in einer rauen Flüssigkeit wie Öl. Die Gasabschreckung kühlt das Teil gleichmäßiger und weniger stark ab.

Dies reduziert thermische Schocks und Teileverformungen erheblich, was ein entscheidender Vorteil für komplexe Komponenten mit engen Toleranzen, wie feinverzahnte Zahnräder, ist.

Außergewöhnliche Wiederholbarkeit

Die vollständig automatisierte und digital überwachte Natur des Prozesses stellt sicher, dass jedes Teil einer Charge und jede Charge über die Zeit genau die gleiche Behandlung erhält.

Dies führt zu hochgradig konsistenten und reproduzierbaren metallurgischen Ergebnissen, eine wesentliche Voraussetzung für sicherheitskritische und Hochleistungsanwendungen.

Verständnis der Kompromisse

Obwohl die Vakuumvergütung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Ausrüstungs- und Prozesskosten

Vakuumöfen sind komplexer und haben höhere Investitionskosten als herkömmliche atmosphärische Öfen. Die Prozesszykluszeiten können ebenfalls länger sein, was zu höheren Kosten pro Teil beiträgt.

Nicht für alle Geometrien geeignet

Obwohl sie ausgezeichnet für die Kontrolle der Verformung geeignet ist, kann es schwierig sein, extrem tiefe und schmale Sacklöcher aufgrund von Einschränkungen des Gasflusses innerhalb solcher Merkmale gleichmäßig zu vergüten.

Erfordert spezialisiertes Fachwissen

Der Betrieb und die Wartung eines Vakuumvergütungssystems erfordern ein höheres Maß an technischem Fachwissen für die Verwaltung der Vakuumsysteme, Gaskontrollen und Computerprogrammierung.

Die richtige Wahl für Ihre Komponente treffen

Letztendlich hängt die Entscheidung für die Vakuumvergütung von den spezifischen Leistungsanforderungen Ihres Teils ab.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und komplexen Geometrien liegt: Die Vakuumvergütung ist die überlegene Wahl, da ihre Gasabschreckung mit geringer Verformung enge Toleranzen schützt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit in Kombination mit Kernzähigkeit liegt: Dieser Prozess ist fachmännisch entwickelt, um das duale Eigenschaftsprofil zu erzeugen, das für Zahnräder, Lager und Wellen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit und Chargenkonsistenz liegt: Die computergesteuerte Vakuumumgebung liefert saubere Teile und unübertroffene Wiederholbarkeit für kritische Anwendungen.

Die Wahl der Vakuumvergütung ist eine strategische Entscheidung für die Herstellung von Komponenten, bei denen metallurgische Präzision, Leistung und Zuverlässigkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Gehärtete Einsatzschicht | Hohe Härte und gleichmäßige Tiefe für Verschleißfestigkeit |

| Zäher Kern | Weiches, duktiles Inneres zur Stoßdämpfung |

| Saubere Oberfläche | Helles, oxidfreies Finish, oft ohne Nachbearbeitung |

| Minimale Verformung | Erreicht durch präzise Gasabschreckung |

| Hohe Wiederholbarkeit | Konsistente Ergebnisse für sicherheitskritische Anwendungen |

Steigern Sie die Leistung Ihrer Komponenten mit KINTEK's fortschrittlichen Vakuumvergütungslösungen! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir diverse Labore mit Hochtemperatur-Ofensystemen wie Vakuum- & Atmosphärenöfen, die für Präzision und minimale Verformung konzipiert sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Teile mit überlegener Verschleißfestigkeit und Zähigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen