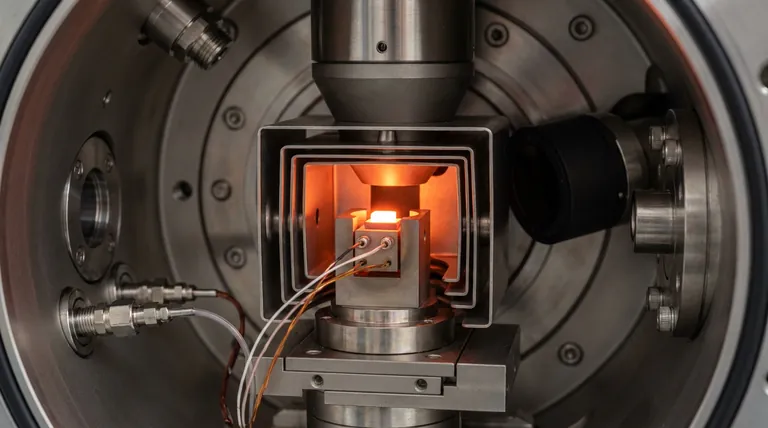

Die wichtigste technische Hürde, die von spezialisierten Miniatur-Vakuumöfen bewältigt wird, ist die sichere Integration extremer Umgebungen in ein empfindliches Beobachtungsinstrument. Diese Geräte sind so konstruiert, dass sie Betriebstemperaturen von über 1300 °C erreichen und die Kompatibilität mit verschiedenen Gasatmosphären – einschließlich oxidierender, reduzierender und neutraler Umgebungen – aufrechterhalten, während sie gleichzeitig die empfindlichen Detektoren und die Vakuumkammer des Rasterelektronenmikroskops (REM) streng schützen.

Kernbotschaft: Der technische Erfolg dieser Öfen liegt in der Entkopplung der Probenumgebung von der Hardware des Mikroskops. Durch eine robuste Ganzmetallkonstruktion schaffen sie ein stabiles, lokalisiertes Wärmefeld, das eine dynamische Hochtemperaturbeobachtung ermöglicht, ohne die umgebende REM-Architektur thermisch zu beschädigen.

Verwaltung extremer thermischer Umgebungen

Hochtemperaturstabilität

Die größte Herausforderung besteht darin, Temperaturen über 1300 °C in einem begrenzten Raum zu erreichen und aufrechtzuerhalten.

Standard-REM-Tische können diese Extreme ohne Verschlechterung nicht unterstützen. Miniatur-Vakuumöfen verwenden spezielle Konstruktionen, um diese Wärme lokal an der Probe zu erzeugen.

Erhaltung des Wärmefeldes

Für eine effektive In-situ-Beobachtung muss die Temperatur nicht nur hoch, sondern auch konstant sein.

Diese Öfen sind so konzipiert, dass sie ein stabiles Wärmefeld liefern. Diese Stabilität ist entscheidend für die Erfassung klarer, dynamischer Echtzeitänderungen in der Materialstruktur ohne Schwankungen, die die Daten verzerren könnten.

Schutz empfindlicher Komponenten

Die REM-Säule enthält hochempfindliche Detektoren und Vakuumkomponenten, die keine übermäßige Hitze vertragen.

Das Ofendesign isoliert die Hochtemperaturzone vom Rest der Kammer. Dies verhindert, dass Wärmestrahlung die internen Vakuumkammermaterialien oder die für die Bildgebung verwendeten Detektoren beschädigt.

Umgang mit komplexen Atmosphären

Atmosphärische Vielseitigkeit

Materialien verhalten sich je nach umgebendem Gas unterschiedlich, doch Standard-REM arbeiten typischerweise unter Hochvakuum.

Diese speziellen Öfen adressieren die Notwendigkeit der Kompatibilität mit verschiedenen Atmosphären. Sie ermöglichen es Forschern, das Materialverhalten in reduzierenden, neutralen und – am bemerkenswertesten – oxidierenden Umgebungen zu beobachten.

Robuste Konstruktion

Der Betrieb in reaktiven Atmosphären (wie oxidierenden Gasen) bei hohen Temperaturen beschleunigt Korrosion und Materialversagen.

Um dem entgegenzuwirken, verwenden die Öfen eine Ganzmetallkonstruktion. Diese robuste Bauweise ist speziell dafür ausgelegt, der doppelten Belastung durch extreme Hitze und reaktive chemische Umgebungen standzuhalten.

Verständnis der Kompromisse

Materialgrenzen

Obwohl die Ganzmetallkonstruktion Robustheit bietet, haben Metalle physikalische Grenzen hinsichtlich Schmelzpunkten und Oxidationsbeständigkeit.

Der Betrieb nahe der Obergrenze von 1300 °C in aggressiven Atmosphären erfordert eine präzise Einhaltung der technischen Spezifikationen des Geräts, um Verschlechterungen zu vermeiden.

Integrationskomplexität

Das Erreichen dieses Niveaus an Isolierung und Kontrolle erfordert ein komplexes, „miniaturisiertes“ Design.

Benutzer müssen das Gleichgewicht zwischen der Notwendigkeit eines stabilen Wärmefeldes und den physischen Einschränkungen der Unterbringung des Ofens in den engen Räumen einer REM-Vakuumkammer verwalten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen In-situ-REM-Ofen auswählen oder verwenden, stimmen Sie die technischen Fähigkeiten mit Ihren spezifischen Forschungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Oxidationsstudien liegt: Priorisieren Sie ein System mit validierter Ganzmetallkonstruktion, das Korrosion bei Ihren Zieltemperaturen widersteht.

- Wenn Ihr Hauptaugenmerk auf Phasentransformationen liegt: Stellen Sie sicher, dass das System ein stabiles Wärmefeld garantiert, um Temperaturschwankungen während langwieriger Beobachtungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze liegt: Überprüfen Sie, ob das System für Temperaturen über 1300 °C ausgelegt ist, und prüfen Sie ausdrücklich seine Hitzeschutzfähigkeiten für die Detektorsicherheit.

Durch die Nutzung dieser spezialisierten Öfen verwandeln Sie das REM von einem statischen Bildgebungswerkzeug in ein dynamisches Hochtemperatur-Labor.

Zusammenfassungstabelle:

| Merkmal | Bewältigte technische Herausforderung | Forschungsnutzen |

|---|---|---|

| Temperaturbereich | Erreichen von >1300 °C in begrenzten Räumen | Ermöglicht die Untersuchung von Materialien mit hohem Schmelzpunkt |

| Thermische Isolierung | Schutz empfindlicher REM-Detektoren | Verhindert Hardwareschäden während Hitzezyklen |

| Ganzmetallbauweise | Korrosion in oxidierenden/reduzierenden Gasen | Gewährleistet Haltbarkeit in reaktiven Atmosphären |

| Feldstabilität | Minimierung von thermischer Drift | Garantiert klare, dynamische Echtzeitbilder |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer In-situ-REM-Beobachtungen mit fortschrittlichen Heizlösungen, die auf Exzellenz zugeschnitten sind. Mit Unterstützung durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihres Labors zu erfüllen. Ob Sie Wärmefelder stabilisieren oder empfindliche Instrumente bei 1300 °C+ schützen müssen, unsere Ingenieurskompetenz stellt sicher, dass Ihre Forschung präzise und geschützt bleibt.

Bereit, Ihre Hochtemperaturfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen mit unserem technischen Team zu besprechen!

Referenzen

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile und Einschränkungen bietet der Einsatz von Vakuumöfen? Präzise Wärmebehandlung erschließen

- Warum ist eine wassergekühlte Kühlfalle für das Wachstum von hochflüchtigen Zonen notwendig? Gewährleistung der Stabilität des optischen Pfades

- Wie wird das Vakuumniveau in einem Ofen gemessen und dargestellt? Gewährleisten Sie Präzision für Ihre Wärmebehandlung

- Wie erreichen Laborvakuumöfen Ultrahochvakuum-Niveaus? Erschließen Sie makellose Verarbeitungsumgebungen

- Wie trägt eine Vakuumpumpe zur Bildung von MoS2-Punktstrukturen bei? Beherrschen Sie die präzise Steuerung des Nanoscale-Wachstums

- Nach welchen Kriterien werden Vakuum-Sinteröfen basierend auf dem Vakuumgrad kategorisiert? Wählen Sie das richtige System für Ihre Materialien

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Was ist die Bedeutung von Vakuum-Entgasungsanlagen bei der Gel-Schaumbildung? Sicherstellung der strukturellen Integrität von Biokeramiken