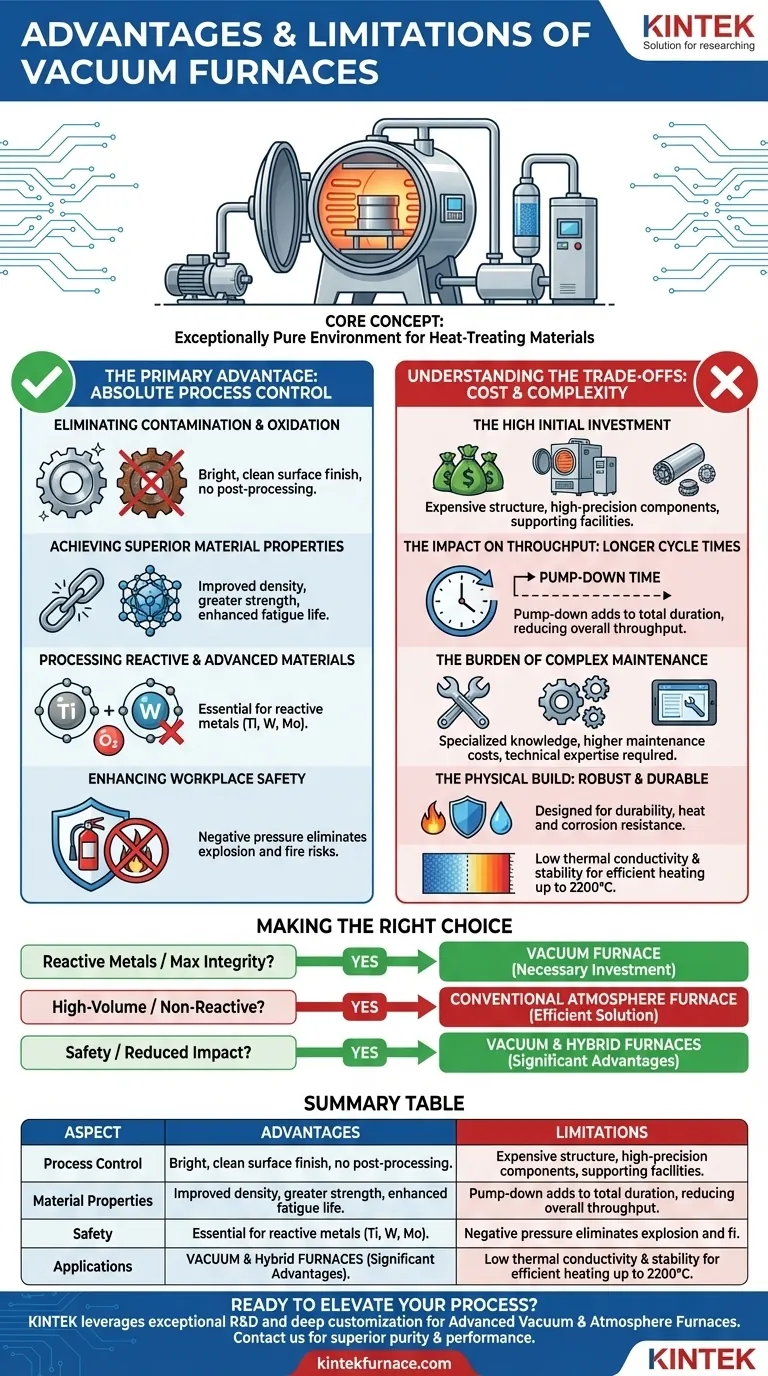

Im Kern bieten Vakuumöfen eine außergewöhnlich reine Umgebung für die Wärmebehandlung von Materialien. Ihr Hauptvorteil ist die Fähigkeit, Teile mit überlegenen Eigenschaften und sauberen Oberflächen herzustellen, indem Oxidation und Kontamination verhindert werden. Dieses hohe Maß an Kontrolle geht jedoch mit erheblichen Kompromissen einher, darunter hohe Gerätekosten, längere Bearbeitungszyklen und komplexe Wartungsanforderungen.

Die Wahl einer Wärmebehandlungsmethode ist eine kritische technische Entscheidung, die die Prozessreinheit gegen die Betriebskosten abwägt. Ein Vakuumofen ist kein universelles Upgrade; er ist ein Spezialwerkzeug, das nur dann gerechtfertigt ist, wenn die Materialeigenschaften oder die Reaktivität eine Umgebung erfordern, die vollständig frei von atmosphärischer Kontamination ist.

Der Hauptvorteil: Absolute Prozesskontrolle

Der entscheidende Vorteil eines Vakuumofens ist seine Fähigkeit, eine chemisch nicht-reaktive Umgebung zu schaffen. Durch das Entfernen von Luft und anderen Gasen werden Variablen eliminiert, die die Qualität des Endprodukts beeinträchtigen können.

Eliminierung von Kontamination und Oxidation

Das Entfernen von Sauerstoff und anderen atmosphärischen Gasen verhindert Reaktionen an der Metalloberfläche während des Erhitzens. Dies führt zu einer hellen, sauberen Oberflächengüte, wodurch Nachbearbeitungsschritte wie Reinigen oder Beizen entfallen.

Erzielung überlegener Materialeigenschaften

Die makellose Vakuumumgebung gewährleistet, dass die Integrität des Materials erhalten bleibt. Dies führt zu Teilen mit verbesserten und konsistenteren Eigenschaften, wie z.B. höherer Dichte, größerer Festigkeit und verbesserter Ermüdungslebensdauer.

Verarbeitung reaktiver und fortschrittlicher Materialien

Für reaktive Metalle wie Titan, Wolfram und Molybdän ist ein Vakuum nicht nur vorteilhaft – es ist unerlässlich. Diese Materialien würden bei hohen Temperaturen durch Reaktion mit Sauerstoff irreversibel beschädigt, was Vakuumöfen zur einzigen praktikablen Option für ihre Wärmebehandlung macht.

Verbesserung der Arbeitssicherheit

Vakuumöfen arbeiten unter Unterdruck, was das Explosionsrisiko, das in Druckbehältern besteht, von Natur aus eliminiert. Der extrem niedrige Sauerstoffgehalt beseitigt auch das Brandpotenzial, wodurch sie deutlich sicherer sind als viele herkömmliche Heizöfen.

Die Kompromisse verstehen: Kosten und Komplexität

Die Präzision und Reinheit eines Vakuumofens haben ihren Preis. Entscheidungsträger müssen diese erheblichen operativen und finanziellen Verpflichtungen gegen die erforderlichen Prozessergebnisse abwägen.

Die hohe Anfangsinvestition

Vakuumöfen sind teuer. Ihre Kosten werden durch komplexe Strukturen, den Bedarf an hochpräzisen Komponenten wie Vakuumpumpen und Messgeräten sowie strenge Herstellungsanforderungen für Dichtungen bestimmt. Darüber hinaus benötigen sie unterstützende Einrichtungen wie spezielle Kühlwasser- und Gasreinigungssysteme, die die gesamten Kapitalinvestitionen erhöhen.

Der Einfluss auf den Durchsatz: Längere Zykluszeiten

Bevor der Heizzyklus beginnen kann, muss der Ofen auf das erforderliche Vakuumniveau abgepumpt werden. Diese Abpumpzeit verlängert die gesamte Prozessdauer und kann den Gesamtdurchsatz im Vergleich zu konventionellen Atmosphäreöfen reduzieren.

Die Last komplexer Wartung

Die Aufrechterhaltung der Integrität eines Hochvakuumsystems ist eine spezialisierte Aufgabe. Sie erfordert fundierte Kenntnisse über Vakuumpumpen, Dichtungen und Diagnosegeräte. Diese Komplexität erhöht die Wartungskosten und erfordert ein höheres Maß an technischem Fachwissen vom Personal.

Der physische Aufbau: Was macht sie robust

Über ihre Verarbeitungsmöglichkeiten hinaus sind Vakuumöfen typischerweise für eine lange Betriebslebensdauer unter anspruchsvollen Bedingungen ausgelegt.

Konzipiert für Langlebigkeit

Diese Öfen werden aus Materialien hergestellt, die eine ausgezeichnete Hitze- und Korrosionsbeständigkeit bieten. Ihr robustes Design macht sie widerstandsfähig gegen die Belastungen wiederholter thermischer Zyklen und trägt zu einer langen Lebensdauer bei.

Geringe Wärmeleitfähigkeit und Stabilität

Die in ihrer Konstruktion verwendeten Materialien, insbesondere für die Isolierung, weisen eine geringe Wärmeleitfähigkeit und eine ausgezeichnete thermische Stabilität auf. Dies gewährleistet, dass die Energie für eine effiziente Erwärmung auf das Werkstück konzentriert wird und der Ofen selbst auch bei maximalen Temperaturen, die in Hochvakuummodellen bis zu 2200°C erreichen können, chemisch stabil bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss von den spezifischen Anforderungen Ihres Materials und den nicht verhandelbaren Anforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder der Erzielung maximaler Materialintegrität liegt: Ein Vakuumofen ist oft die einzig praktikable Wahl, und die hohen Kosten sind eine notwendige Investition in Qualität.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung nicht-reaktiver Metalle liegt: Die längeren Zykluszeiten und hohen Kosten eines Vakuumofens können prohibitiv sein, wodurch ein konventioneller Atmosphäreofen eine effizientere Lösung darstellt.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und reduziertem Umwelteinfluss liegt: Vakuum- und Hybridöfen bieten erhebliche Vorteile gegenüber traditionellen Druck- oder Direktfeuersystemen, was ihre Berücksichtigung auch für weniger anspruchsvolle Anwendungen rechtfertigt.

Letztendlich ist ein Vakuumofen eine Investition in Präzision, die gerechtfertigt ist, wenn die Qualität und Eigenschaften des Endprodukts nicht beeinträchtigt werden können.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Einschränkungen |

|---|---|---|

| Prozesskontrolle | Verhindert Oxidation und Kontamination; saubere Oberflächen | Hohe Anfangsinvestition und komplexe Wartung |

| Materialeigenschaften | Verbessert Festigkeit, Dichte und Ermüdungslebensdauer | Längere Bearbeitungszyklen reduzieren den Durchsatz |

| Sicherheit | Eliminiert Explosions- und Brandrisiken | Erfordert spezialisiertes technisches Fachwissen |

| Anwendungen | Unerlässlich für reaktive Metalle wie Titan und Wolfram | Weniger geeignet für die Großserienfertigung nicht-reaktiver Metalle |

Bereit, Ihren Wärmebehandlungsprozess mit maßgeschneiderten Vakuumofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Vakuum- & Atmosphäreöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, Sicherheit und Leistung für reaktive Materialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und eine unübertroffene Materialintegrität erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision