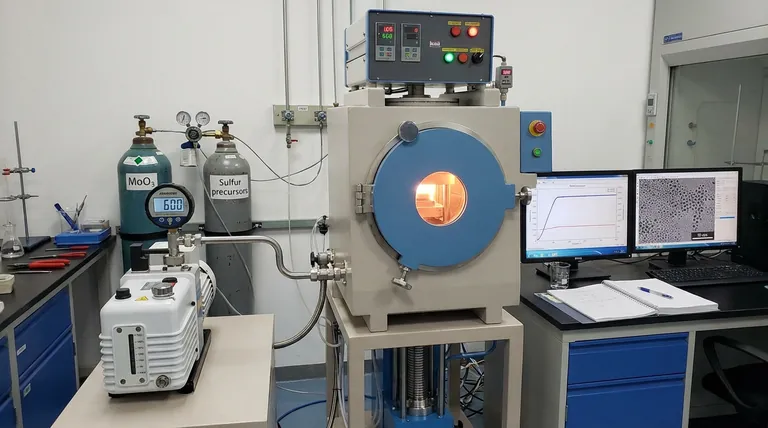

Eine Vakuumpumpe ist der entscheidende Steuerungsmechanismus, der die Bildung von MoS2-Punktstrukturen vom Typ III durch Aufrechterhaltung einer spezifischen Niederdruckumgebung ermöglicht. In Zusammenarbeit mit Ventilen zur Stabilisierung der Kammer bei etwa 600 mTorr schafft die Pumpe die thermodynamischen Bedingungen, die für die Verdampfung von Vorläufern und die physikalische Rückbildung von Material zu einzelnen Nanopartikeln erforderlich sind.

Kernbotschaft Die Vakuumpumpe erfüllt einen doppelten Zweck: Sie treibt die vollständige Verdampfung von MoO3-Vorläufern voran und ermöglicht ein "Entnetzen" auf dem Substrat. Diese spezifische Druckumgebung zwingt das wachsende Material, zu einzelnen Tröpfchen von 20-30 nm zu schrumpfen, anstatt sich zu einem kontinuierlichen Film auszubreiten.

Die Rolle des Drucks in der Wachstumsdynamik

Kontrolle der Umgebung

Die Bildung von Strukturen vom Typ III ist nicht spontan; sie erfordert eine hochkontrollierte Atmosphäre.

Die Vakuumpumpe, die das System über Ventile reguliert, hält den Druck bei präzisen 600 mTorr. Dieser spezifische Druckpunkt ist die grundlegende Voraussetzung für die nachfolgenden chemischen und physikalischen Reaktionen.

Ermöglichung der Vorläuferverdampfung

Bei normalem atmosphärischem Druck verhalten sich Molybdänoxid (MoO3)-Vorläufer möglicherweise nicht wie für diesen spezifischen Wachstumsmodus erforderlich.

Die vom Pumpen erzeugte Niederdruckumgebung fördert die vollständige Verdampfung dieser Vorläufer. Dies stellt sicher, dass die Reaktanten in der richtigen Gasphase vorliegen, um sich effektiv auf der Zieloberfläche abzuscheiden.

Induzierung von Materialschrumpfung

Das bestimmende Merkmal von Strukturen vom Typ III ist ihre "punktartige" Morphologie.

Die 600 mTorr-Umgebung nutzt die schlechte Benetzbarkeit von MoS2 auf WS2-Oberflächen. Da die Druckbedingungen das Material daran hindern, sich flach auszubreiten, wird das MoS2 physikalisch gezwungen, zu schrumpfen und sich zu Tröpfchen zu bilden.

Das Ergebnis der Sulfidierung

Diese Schrumpfung tritt speziell während der Sulfidierungsphase des Wachstumsprozesses auf.

Während sich das Material aufgrund der Niederdruck- und Benetzungsdynamik zurückzieht, bilden sich 20-30 nm große tröpfchenartige Partikel. Diese einzelnen Partikel bilden die endgültige MoS2/WS2-Heterostruktur vom Typ III.

Verständnis der Kompromisse

Präzision ist nicht verhandelbar

Obwohl eine Vakuumpumpe ein Standardwerkzeug ist, ist die Anforderung hier nicht einfach "so niedrig wie möglich".

Der Prozess beruht auf einer präzisen 600 mTorr-Umgebung. Eine signifikante Abweichung von diesem Druck könnte die Verdampfungsrate des MoO3 verändern oder die Oberflächenspannung beeinflussen, was möglicherweise die Bildung der einzelnen Punkte verhindert.

Abhängigkeiten von der Oberflächeninteraktion

Die Pumpe ermöglicht die Bildung von Punkten, aber sie beruht auf den zugrunde liegenden Materialeigenschaften, um zu funktionieren.

Diese Methode nutzt spezifisch die Wechselwirkung zwischen MoS2 und WS2. Die Vakuumpumpe verstärkt die natürliche Tendenz von MoS2, von WS2 abzuwetzen; diese Technik ist möglicherweise nicht auf Materialpaarungen übertragbar, die eine hohe Benetzbarkeit aufweisen (bei denen Materialien natürlich haften und sich ausbreiten).

Die richtige Wahl für Ihr Ziel treffen

Die Erzielung von MoS2-Punktstrukturen vom Typ III erfordert die strikte Einhaltung der Druckparameter. Verwenden Sie die folgende Anleitung, um Ihre Prozesseinrichtung abzustimmen:

- Wenn Ihr Hauptaugenmerk auf der Erzielung einzelner Punktstrukturen (Typ III) liegt: Sie müssen Ihre Vakuumpumpe und Ventile kalibrieren, um den Druck spezifisch bei 600 mTorr zu halten, um die notwendige Materialschrumpfung auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Vorläufereffizienz liegt: Stellen Sie sicher, dass Ihre Pumpe einen ausreichend niedrigen Druck aufrechterhält, um die vollständige Verdampfung von MoO3 zu erreichen und zu verhindern, dass unreagierte Feststoffe das Substrat kontaminieren.

Der Erfolg beim Wachstum von Strukturen vom Typ III beruht auf der Verwendung von Vakuumdruck nicht nur zur Reinigung der Kammer, sondern zur physikalischen Formgebung des Materials im Nanomaßstab.

Zusammenfassungstabelle:

| Merkmal | Parameter | Auswirkung auf das MoS2-Wachstum |

|---|---|---|

| Ziel-Druck | 600 mTorr | Schafft thermodynamische Umgebung für die Punktbildung |

| Vorläuferzustand | MoO3-Verdampfung | Stellt sicher, dass gasförmige Reaktanten effektiv abgeschieden werden |

| Morphologie | Entnetzen/Schrumpfen | Zwingt das Material in 20-30 nm große einzelne Tröpfchen |

| Oberflächentyp | Geringe Benetzbarkeit (WS2) | Ermöglicht den "Aufperlungseffekt" von MoS2 |

| Phasen-Schwerpunkt | Sulfidierungsphase | Kritische Phase, in der sich das Material zu Punkten zurückbildet |

Erweitern Sie Ihre Nanoscale-Forschung mit KINTEK Precision

Die Erzielung perfekter MoS2-Punktstrukturen vom Typ III erfordert mehr als nur ein Vakuum – sie erfordert absolute Druckstabilität. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die den strengen Anforderungen der Materialwissenschaft gerecht werden.

Ob Sie kundenspezifische Lösungen für die MoO3-Verdampfung oder präzise Druckkontrolle für komplexe Heterostrukturen benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verdient. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittliche Laborausrüstung Ihren Wachstumsprozess optimieren und Ihren nächsten Durchbruch vorantreiben kann.

Referenzen

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie entsteht ein Vakuum im Ofenraum? Beherrschen Sie den Prozess für kontaminationsfreie Ergebnisse

- Was ist das Verfahren des Ofenlötnens? Saubere, starke Metallverbindungen ohne Flussmittel erzielen

- Wie wird die Temperatur in einem Vakuumofen geregelt? Erzielen Sie präzise Wärmebehandlung für Ihre Materialien

- Welche Konstruktionslösungen begegnen Herausforderungen beim Vakuumsintern? Optimierung des Sinterprozesses für Hochleistungswerkstoffe

- Was sind die technischen Vorteile der Verwendung eines Hochvakuum-Hochtemperatur-Sinterofens für Edelstahl?

- Was sind die Hauptgründe für die Verwendung von beweglichen Materialkörben zum Beladen von Magnesiumspänen in einen Vakuumsublimationsrohrofen? Maximierung von Effizienz und Sicherheit

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung

- Wie trägt ein Vakuumheizofen zur Vorbehandlung von Proben vor der Dünnschichtabscheidung bei? Gewährleistung der Haftung