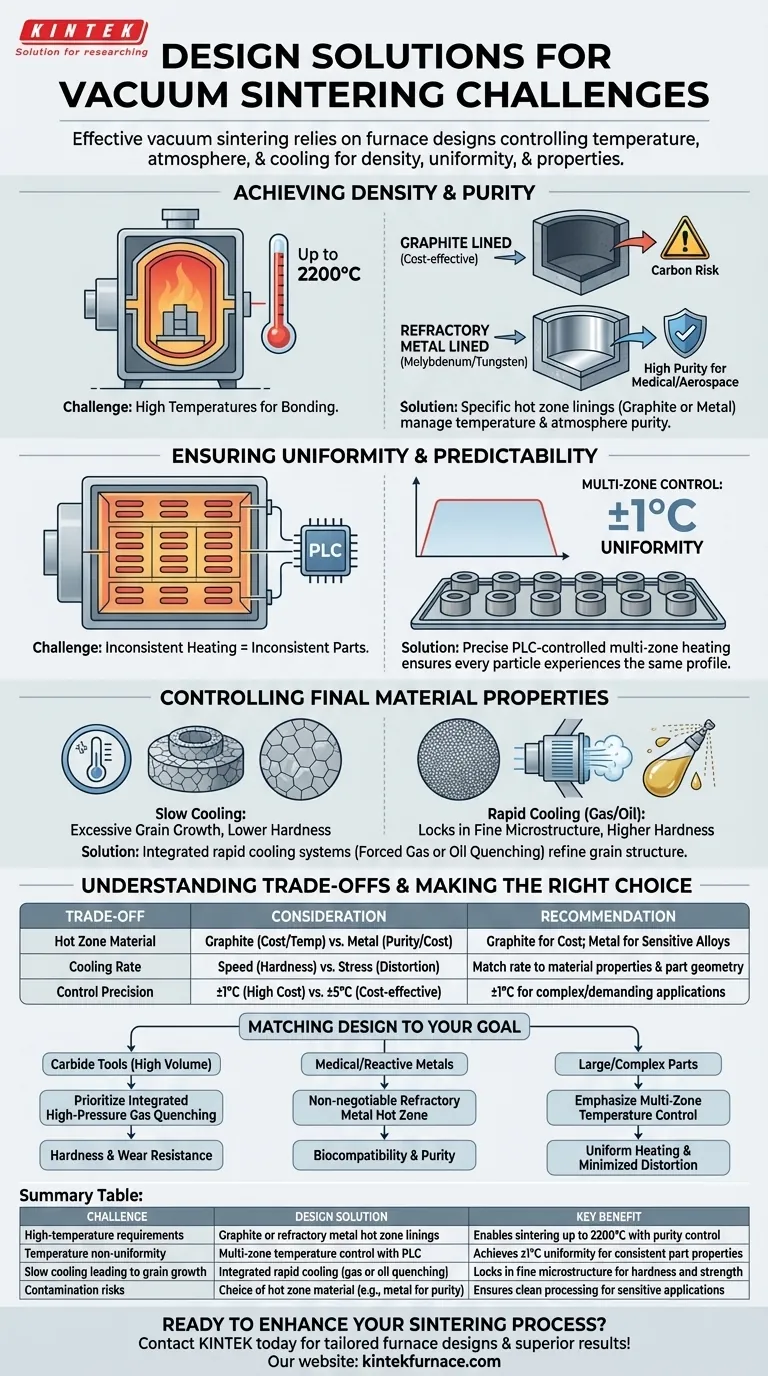

Kurz gesagt: Ein effektives Vakuumsintern hängt von spezifischen Ofenkonstruktionslösungen ab, die darauf ausgelegt sind, Temperatur, Atmosphäre und Kühlung zu steuern. Zu den Hauptmerkmalen gehören Hochtemperatur-Heizzonen mit Graphit- oder Refraktärmetall-Auskleidungen, eine präzise Mehrzonen-Temperaturregelung für Gleichmäßigkeit und integrierte Schnellkühlsysteme wie Gas- oder Öl-Abschrecken, um die gewünschten Endmaterialeigenschaften zu erzielen.

Die Kernherausforderung beim Vakuumsintern besteht nicht nur darin, ein Teil zu erhitzen, sondern den gesamten thermischen Zyklus präzise zu steuern, um eine korrekte Partikelbindung ohne Kontamination zu gewährleisten. Die richtige Ofenkonstruktion verwandelt das Sintern von einem einfachen Erwärmungsprozess in eine vorhersagbare, hochkontrollierte Fertigungsmethode zur Herstellung dichter Hochleistungskomponenten.

Erreichen von voller Dichte und Reinheit

Das Hauptziel des Sinterns ist die Umwandlung eines porösen „grünen“ Teils in eine feste, dichte Komponente. Dies erfordert hohe Temperaturen und eine saubere Umgebung, die beide direkte Funktionen der Kerngestaltung des Ofens sind.

Die Rolle der Hochtemperatur-Heizzone

Die Fähigkeit eines Ofens, die richtige Sintertemperatur zu erreichen und zu halten, ist grundlegend. Materialien wie Wolframkarbid erfordern Temperaturen nahe 2200 °C für eine effektive Partikelbindung und Verdichtung.

Die Auskleidung der Heizzone ist ebenso entscheidend. Eine Graphitauskleidung der Heizzone ist eine gängige und kostengünstige Lösung, kann aber Kohlenstoff in die Atmosphäre einbringen, was für bestimmte Legierungen nachteilig ist.

Für Materialien, die empfindlich auf Kohlenstoffkontamination reagieren, ist eine Heizzone aus Refraktärmetall (unter Verwendung von Molybdän oder Wolfram) erforderlich. Dies gewährleistet eine sauberere Prozessumgebung, die für medizinische, luft- und raumfahrttechnische sowie andere hochreine Anwendungen unerlässlich ist.

Gewährleistung von Gleichmäßigkeit und Vorhersagbarkeit

Inkonsistente Erwärmung führt zu inkonsistenten Teilen. Ein Teil, das an einer Stelle heißer ist als an einer anderen, weist Variationen in Dichte, Korngröße und mechanischen Eigenschaften auf. Dies ist ein kritischer Fehlerpunkt in der Massenproduktion.

Die Leistung der Mehrzonensteuerung

Um dies zu bekämpfen, setzen fortschrittliche Vakuumöfen auf eine Mehrzonen-Temperaturregelung. Die Heizzone ist in mehrere unabhängig gesteuerte Heizzonen unterteilt, die oft von einer ausgeklügelten SPS (Speicherprogrammierbare Steuerung) gesteuert werden.

Diese Konstruktion ermöglicht es dem System, Mikroeinstellungen vorzunehmen und so sicherzustellen, dass die gesamte Ladung eine außergewöhnliche Temperaturgleichmäßigkeit erreicht, oft innerhalb von ±1 °C. Diese Präzision garantiert, dass jedes Partikel an jedem Teil das gleiche thermische Profil erfährt, was zu einer gleichmäßigen Bindung und vorhersagbaren End-Eigenschaften führt.

Steuerung der endgültigen Materialeigenschaften

Die Eigenschaften eines gesinterten Teils werden durch seine Mikrostruktur bestimmt, insbesondere durch seine Korngröße. Die Abkühlphase des thermischen Zyklus ist der Zeitpunkt, an dem diese Struktur fixiert wird.

Der Einfluss von Schnellkühlsystemen

Wenn ein Teil langsam abkühlt, kann dies zu übermäßigem Kornwachstum führen, was oft zu geringerer Härte und Festigkeit führt. Um dies zu verhindern, integrieren viele Vakuum-Sinteröfen Schnellkühlsysteme.

Das erzwungene Gasabschrecken verwendet Inertgas unter hohem Druck (wie Argon oder Stickstoff), um Teile schnell und gleichmäßig abzukühlen. Dies ist unerlässlich für die Verfeinerung der Mikrostruktur bei Materialien wie Wolframkarbid und führt zu höherer Härte und Verschleißfestigkeit.

In manchen Fällen ist sogar eine schnellere Abkühlung erforderlich. Ölabschreckanlagen können integriert werden, um die aggressivsten Abkühlraten zu liefern, dies ist jedoch typischerweise bestimmten Legierungen vorbehalten, die der hohen thermischen Beanspruchung standhalten können.

Die Abwägungen verstehen

Die Auswahl der richtigen Konstruktionsmerkmale erfordert die Abwägung von Leistungsanforderungen und betrieblichen Realitäten. Es gibt keine einzige „beste“ Ofenkonstruktion; es gibt nur die beste Konstruktion für eine bestimmte Anwendung.

Material der Heizzone: Graphit gegen Metall

Die Wahl zwischen einer Graphit- und einer Refraktärmetall-Heizzone ist ein primärer Kompromiss. Graphit ist kostengünstiger und hat eine sehr hohe Temperaturobergrenze, birgt jedoch ein Kontaminationsrisiko. Refraktärmetalle bieten eine wesentlich sauberere Umgebung, sind aber erheblich teurer und haben betriebliche Einschränkungen.

Abkühlrate: Geschwindigkeit gegen Belastung

Während schnelle Abkühlung hervorragend zur Erzielung von Härte geeignet ist, kann sie erhebliche thermische Spannungen verursachen. Dies kann zu Verformungen oder sogar Rissen bei Teilen mit komplexen Geometrien oder dünnen Wänden führen. Die Abkühlrate muss sorgfältig auf die Materialeigenschaften und das Teiledesign abgestimmt werden, um die strukturelle Integrität nicht zu beeinträchtigen.

Präzision der Steuerung: Ideal gegen Praktikabel

Die Erzielung einer Temperaturgleichmäßigkeit von ±1 °C erfordert ein komplexeres Heizelementdesign und hochentwickelte Steuerungssysteme, was die Kosten und Komplexität des Ofens erhöht. Für weniger anspruchsvolle Materialien kann eine Standardgleichmäßigkeit von ±5 °C völlig ausreichend und kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material und die Anforderungen an das Endteil sollten die benötigte Ofenkonstruktion bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Hartmetallwerkzeugen liegt: Priorisieren Sie einen Ofen mit integriertem Hochdruck-Gasabschreckungssystem, um Härte und Verschleißfestigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von medizinischen Titanen oder reaktiven Metallen liegt: Eine Ofenkonstruktion mit einer Heizzone aus Refraktärmetall ist nicht verhandelbar, um Kohlenstoffkontamination zu verhindern und die Biokompatibilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: Betonen Sie die Mehrzonen-Temperaturregelung, um eine gleichmäßige Erwärmung zu garantieren und das Risiko thermischer Verformungen während des Abkühlens zu minimieren.

Letztendlich ist ein moderner Vakuumofen ein Präzisionsinstrument, das zur Lieferung wiederholbarer metallurgischer Ergebnisse entwickelt wurde.

Zusammenfassungstabelle:

| Herausforderung | Konstruktionslösung | Hauptvorteil |

|---|---|---|

| Hohe Temperaturanforderungen | Auskleidungen der Heizzone aus Graphit oder Refraktärmetall | Ermöglicht Sintern bis zu 2200 °C mit Reinheitskontrolle |

| Temperatur-Ungleichmäßigkeit | Mehrzonen-Temperaturregelung mit SPS | Erreicht ±1 °C Gleichmäßigkeit für konsistente Teileigenschaften |

| Langsames Abkühlen führt zu Kornwachstum | Integrierte Schnellkühlung (Gas- oder Öl-Abschrecken) | Fixiert feine Mikrostruktur für Härte und Festigkeit |

| Kontaminationsrisiken | Auswahl des Heizzonenmaterials (z. B. Metall für Reinheit) | Gewährleistet saubere Verarbeitung für empfindliche Anwendungen |

Sind Sie bereit, Ihren Sinterprozess mit präzisen Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Hartmetallwerkzeuge, medizinische Metalle oder komplexe Teile herstellen, wir können Ihnen helfen, überlegene Dichte, Reinheit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Designs Ihre Ergebnisse optimieren können!

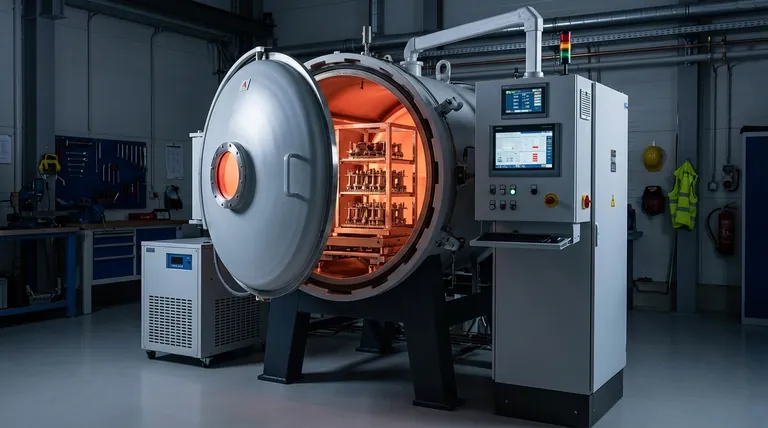

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?