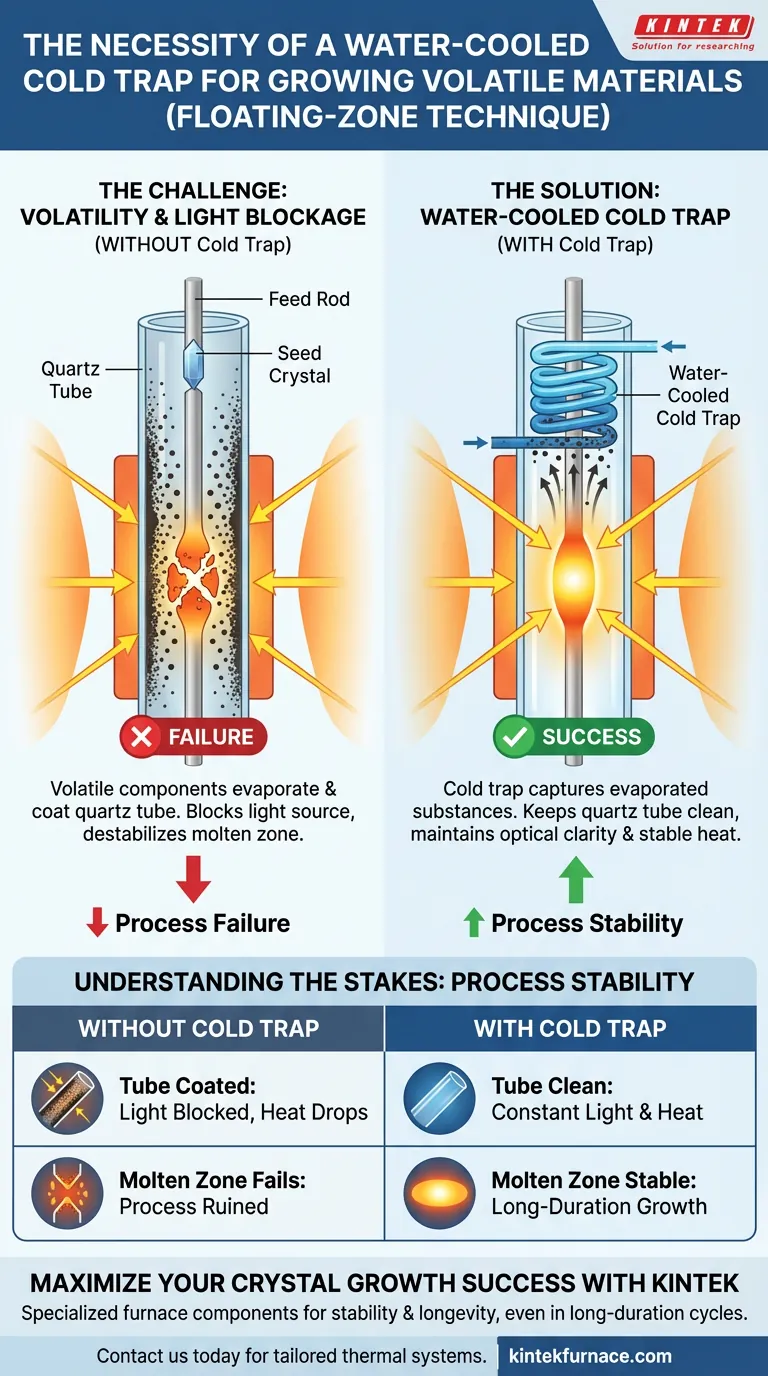

Die Notwendigkeit einer wassergekühlten Kühlfalle ergibt sich direkt aus der Anforderung, die optische Transparenz während des Kristallwachstumsprozesses aufrechtzuerhalten. Beim Wachstum von hochflüchtigen Materialien lagern sich verdampfende Partikel unweigerlich am Quarzrohr ab und blockieren die Lichtquelle, die zur Aufrechterhaltung der Schmelze benötigt wird, was zum Scheitern des Prozesses führt.

Flüchtige Komponenten bedrohen die Stabilität der Floating-Zone-Technik, indem sie das Quarzrohr beschichten und die Wärmequelle behindern. Eine wassergekühlte Kühlfalle mildert dies, indem sie eine opferbereite Oberfläche für die Kondensation bietet und sicherstellt, dass das Quarzrohr sauber bleibt und die Lichtdurchlässigkeit hoch bleibt.

Die Herausforderung der Flüchtigkeit

Der Abscheidungsmechanismus

Wenn Materialien mit flüchtigen Komponenten – wie z. B. Ruthenate – auf ihre Schmelzpunkte erhitzt werden, gehen sie nicht einfach in den flüssigen Zustand über. Sie setzen verdampfte Substanzen in die umgebende Atmosphäre frei.

In einer Standardanordnung suchen diese Substanzen die nächstgelegene Oberfläche, auf der sie kondensieren können. Leider ist dies oft die Innenwand des Quarzrohrs, wo sich das Material als dunkles Pulver ansammelt.

Die Auswirkung auf die Schmelzzone

Die Floating-Zone-Technik beruht auf präziser optischer Erwärmung. Externes Licht muss das Quarzrohr durchdringen, um die Schmelzzone aufrechtzuerhalten.

Wenn das Rohr mit dunklem Pulver beschichtet ist, blockiert dies diese kritische Lichtübertragung. Der daraus resultierende Abfall der thermischen Energie führt zur Destabilisierung der Schmelzzone, was oft das Kristallwachstum ruiniert.

Wie die Kühlfalle das Problem löst

Bevorzugte Erfassung

Eine wassergekühlte Kühlfalle führt eine spezifische, temperaturkontrollierte Oberfläche oberhalb der Wachstumszone ein.

Da diese Falle deutlich kälter ist als das umgebende Quarzrohr, verändert sie die Kondensationsdynamik. Flüchtige Partikel werden auf natürliche Weise zu diesem Punkt mit der niedrigsten Temperatur gezogen.

Aufrechterhaltung der optischen Klarheit

Durch die Erfassung der verdampften Substanzen in der Kühlfalle verhindert das System, dass sie sich auf dem Quarzrohr ablagern.

Dadurch bleibt der optische Pfad frei. Wenn das Rohr frei von Hindernissen ist, bleibt die Wärmezufuhr konstant und vorhersehbar. Diese Stabilität ist unerlässlich für Wachstumszyklen, die mehrere Tage dauern können.

Die Einsätze verstehen

Das Risiko des Weglassens

Es ist wichtig zu verstehen, dass die Kühlfalle nicht nur ein "Reinigungsgerät" ist, sondern eine Stabilitätskontrolle.

Ohne sie schafft die Ansammlung von Pulver eine Rückkopplungsschleife. Wenn sich das Rohr verdunkelt, gelangt weniger Wärme zur Probe, was den Bediener zwingt, die Leistung zu erhöhen, was zu einer Überhitzung des Quarzes und zu möglichen Geräteausfällen führen kann.

Gewährleistung der Prozessstabilität

Wenn Ihr Hauptaugenmerk auf dem Wachstum flüchtiger Oxide (z. B. Ruthenate) liegt: Installieren Sie eine wassergekühlte Kühlfalle, um die Verdampfung vom Quarzrohr abzuleiten und eine Lichtblockade zu verhindern.

Wenn Ihr Hauptaugenmerk auf langlebigen Wachstumszyklen liegt: Verlassen Sie sich auf die Kühlfalle, um eine gleichmäßige Lichtdurchlässigkeit aufrechtzuerhalten und sicherzustellen, dass die Wärmezufuhr über Tage hinweg nicht abnimmt.

Die Kühlfalle wandelt eine variable, instabile Umgebung in ein kontrolliertes System um, in dem die optische Effizienz erhalten bleibt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung ohne Kühlfalle | Lösung mit Kühlfalle |

|---|---|---|

| Quarzrohr | Mit dunklem Pulver/Ablagerungen beschichtet | Bleibt sauber und transparent |

| Lichtdurchlässigkeit | Blockiert; Wärmeenergie sinkt | Konstant und vorhersehbar |

| Schmelzzone | Destabilisiert und versagt | Stabil für langes Wachstum |

| Risiko der Flüchtigkeit | Beschädigung von Quarz und Ausrüstung | Sichere Erfassung flüchtiger Partikel |

Maximieren Sie Ihren Erfolg beim Kristallwachstum mit KINTEK

Lassen Sie nicht zu, dass die Flüchtigkeit von Materialien Ihre Forschung beeinträchtigt. Mit Experten in F&E und Fertigung bietet KINTEK hochpräzise Laborlösungen, einschließlich anpassbarer Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Hochtemperaturanwendungen entwickelt wurden.

Ob Sie flüchtige Ruthenate züchten oder langlebige Wachstumszyklen durchführen, unsere spezialisierten Ofenkomponenten gewährleisten Prozessstabilität und Langlebigkeit der Ausrüstung. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere maßgeschneiderten thermischen Systeme die Leistung Ihres Labors optimieren können.

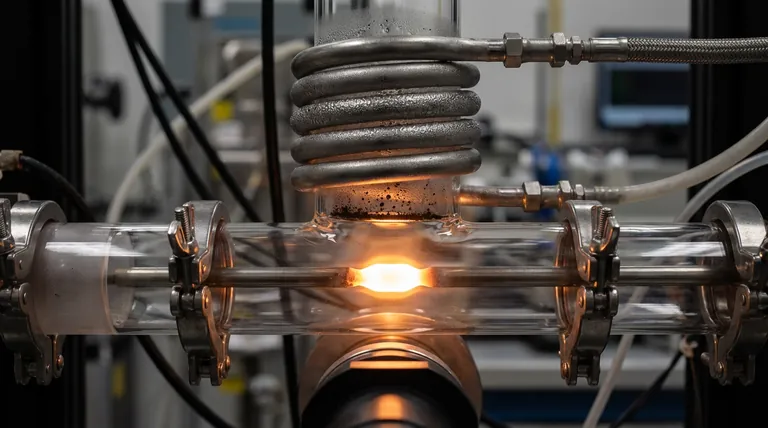

Visuelle Anleitung

Referenzen

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine Vakuumofentrocknung vor dem Aushärten von Harz-imprägnierten Kohlenstoffnanoröhren-Verbundwerkstoffen erforderlich?

- Was ist die Funktion eines VakuumwärmebehandlungsOfens bei der Lösungsglühen von NiTi/NiTiX? Verbesserung der Bindung

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Was sind die Vorteile der Vakuumwärmebehandlung für Werkstücke? Erhöhte Präzision und Haltbarkeit

- Wie erreicht ein Glühofen eine gleichmäßige Temperaturverteilung? Beherrschen Sie die Konsistenz der Wärmebehandlung

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZIF67/NiMoO4-Verbundmaterialien erforderlich? Schutz der empfindlichen Materialarchitektur

- Wie trägt ein Vakuum-Hochtemperatur-Ofen zur Verbindung von Keramik-Phosphor bei? Präzisions-Verbindungsanleitung