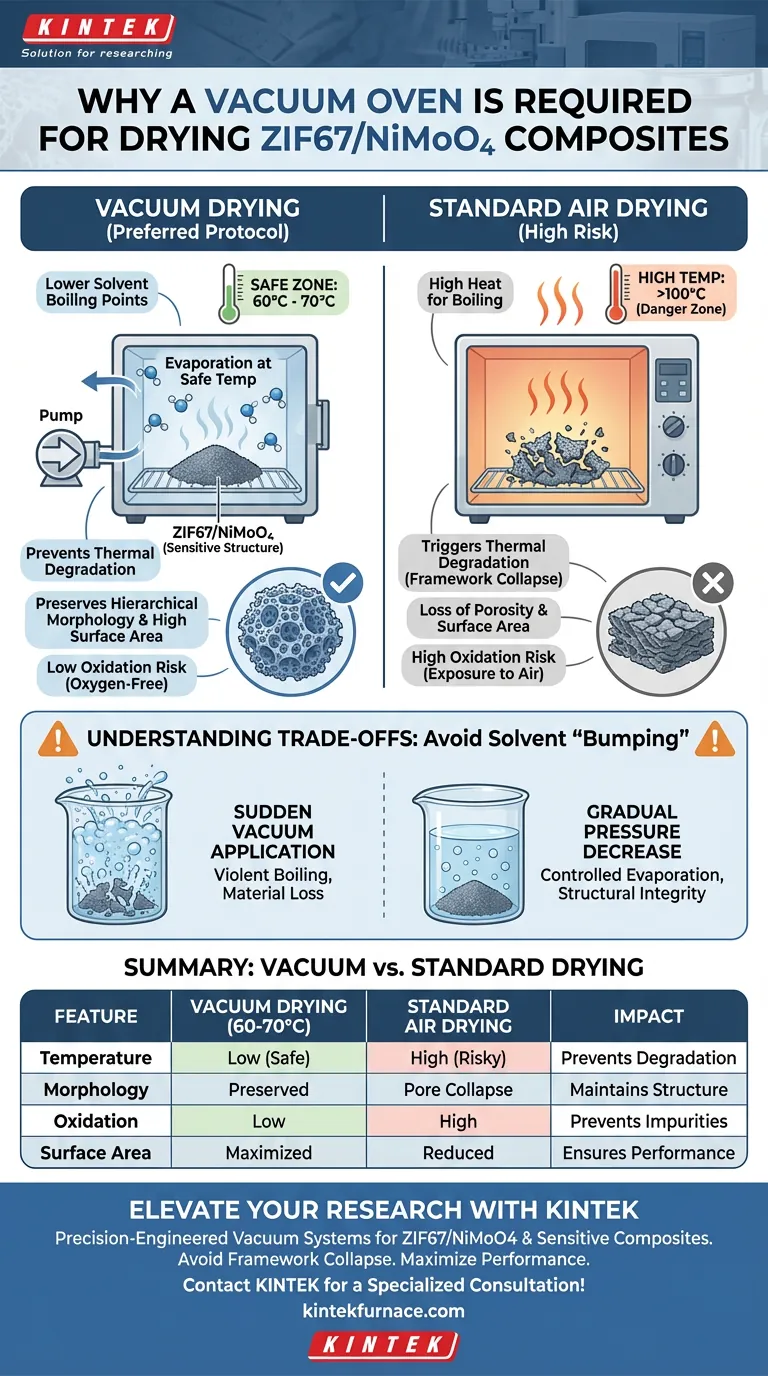

Die Hauptanforderung für die Verwendung eines Vakuumtrockenschranks mit ZIF67/NiMoO4-Verbundwerkstoffen ist die schnelle Entfernung von Lösungsmitteln bei deutlich reduzierten Temperaturen, typischerweise zwischen 60 °C und 70 °C. Da ZIF67 strukturell empfindlich ist, ist die Vakuumumgebung unerlässlich, um den Siedepunkt von flüchtigen Stoffen zu senken und eine gründliche Trocknung zu ermöglichen, ohne das Material der Hitze auszusetzen, die zum Kollaps des Gerüsts führt.

Durch die Reduzierung des Umgebungsdrucks ermöglicht ein Vakuumtrockenschrank die Verdampfung von Lösungsmitteln, ohne Temperaturen zu erreichen, die eine thermische Degradation auslösen. Dieser Prozess ist entscheidend für die Erhaltung der hierarchischen Morphologie und der hohen spezifischen Oberfläche, die die Leistung des Verbundwerkstoffs bestimmen.

Die entscheidende Rolle der Temperaturkontrolle

Vermeidung thermischer Degradation

ZIF67 (Zeolitic Imidazolate Framework-67) und seine Verbundwerkstoffe sind oft thermisch instabil.

Die Trocknung dieser Materialien bei üblichen hohen Temperaturen kann die chemischen Bindungen innerhalb des Gerüsts aufbrechen. Durch die Verwendung eines Vakuums können Feuchtigkeit effektiv in einem sicheren Temperaturbereich (60–70 °C) entfernt werden, wodurch eine Degradation des Materials verhindert wird.

Senkung der Siedepunkte von Lösungsmitteln

Unter normalem atmosphärischem Druck erfordert die Entfernung von Lösungsmitteln oft Wärme, die die Stabilitätsgrenze des Verbundwerkstoffs überschreitet.

Die Vakuumumgebung senkt den Siedepunkt von Wasser und anderen Lösungsmitteln erheblich. Diese physikalische Veränderung ermöglicht es flüchtigen Stoffen, sich schnell in Gas umzuwandeln und das Material zu verlassen, selbst bei moderaten Temperaturen.

Erhaltung der Materialarchitektur

Aufrechterhaltung der hierarchischen Morphologie

Die Wirksamkeit von ZIF67/NiMoO4 hängt stark von seiner physikalischen Struktur ab.

Herkömmliche Trocknungsmethoden können Kapillarkräfte oder thermische Spannungen verursachen, die zum Kollaps der Poren führen. Die Vakuumtrocknung ist ein schonenderer Prozess, der die komplexe, hierarchische Morphologie des Verbundwerkstoffs erhält.

Schutz der spezifischen Oberfläche

Eine hohe spezifische Oberfläche ist ein wichtiger Leistungsparameter für diese Verbundwerkstoffe.

Wenn das Gerüst aufgrund von Hitze kollabiert, werden aktive Stellen unzugänglich. Die Vakuumtrocknung stellt sicher, dass die Poren offen bleiben und die Oberfläche für zukünftige chemische Reaktionen oder elektrochemische Anwendungen maximiert wird.

Verständnis der Kompromisse

Risiko des Lösungsmittel-"Siedens"

Obwohl die Vakuumtrocknung effizient ist, kann das zu plötzliche Anlegen des Vakuums dazu führen, dass Lösungsmittel heftig sieden.

Dieses Phänomen, bekannt als "Sieden" (Bumping), kann das Pulver physikalisch stören oder zu Materialverlust führen. Es ist wichtig, den Druck allmählich zu senken, um eine kontrollierte Verdampfung zu ermöglichen.

Verhinderung von Oxidation

Während die primäre Referenz die strukturelle Erhaltung hervorhebt, deuten ergänzende Daten auf einen sekundären Vorteil hin: die Oxidationskontrolle.

Die Hochtemperatur-Lufttrocknung kann zu einer sekundären Oxidation metallischer Komponenten führen. Eine Vakuumumgebung entfernt Sauerstoff und bietet so einen chemischen Schutz zusätzlich zu den strukturellen Vorteilen.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität bei der Synthese von ZIF67/NiMoO4 zu gewährleisten, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Eine strikte Einhaltung des Bereichs von 60–70 °C unter Vakuum ist erforderlich, um Gerüstkollaps und Oberflächenverlust zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem eine hohe Dichtheit aufweist, um Sauerstoff auszuschließen und eine sekundäre Oxidation während der Heizphase zu verhindern.

Die Verwendung eines Vakuumtrockenschranks ist nicht nur eine Methode zur Beschleunigung des Prozesses; sie ist eine grundlegende Voraussetzung für die Erhaltung der funktionellen Eigenschaften von temperaturempfindlichen MOF-Verbundwerkstoffen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60-70 °C) | Standard-Lufttrocknung | Auswirkungen auf ZIF67/NiMoO4 |

|---|---|---|---|

| Temperatur | Niedrig (sicher für MOFs) | Hoch (erforderlich zum Sieden) | Verhindert thermische Degradation |

| Morphologie | Erhaltet | Risiko des Porenkollapses | Erhält die hierarchische Struktur |

| Oxidation | Niedrig (sauerstofffrei) | Hoch | Verhindert chemische Verunreinigungen |

| Oberfläche | Maximiert | Reduziert | Gewährleistet hohe elektrochemische Leistung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Die Erhaltung der Integrität empfindlicher Verbundwerkstoffe wie ZIF67/NiMoO4 erfordert präzisionsgefertigte thermische Ausrüstung. Unterstützt durch F&E-Expertise und erstklassige Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren-, Rotations- und CVD-Systeme, die auf die anspruchsvollen Standards Ihres Labors zugeschnitten sind.

Ob Sie anpassbare Temperaturbereiche oder überlegene Vakuumintegrität zur Verhinderung von Gerüstkollaps und Oxidation benötigen, unser Team ist bereit, eine Lösung für Ihre einzigartigen Synthesebedürfnisse zu entwickeln. Maximieren Sie die Oberfläche und Leistung Ihres Materials noch heute – kontaktieren Sie KINTEK für eine spezialisierte Beratung!

Visuelle Anleitung

Referenzen

- Kandasamy Sasikumar, Heongkyu Ju. Construction of Z-Scheme ZIF67/NiMoO4 Heterojunction for Enhanced Photocatalytic Degradation of Antibiotic Pollutants. DOI: 10.3390/ma17246225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie erfolgt der Wärmetransport in einem Vakuumofen? Beherrschen Sie die Wärmestrahlung für präzise Laborergebnisse

- Welche Industrien verwenden üblicherweise Vakuumsinteröfen? Entdecken Sie Reinheit und Festigkeit für Hightech-Anwendungen

- Welche Rolle spielt PCA bei der Überwachung von Industriofen-Sensoren? Verbesserung der Fehlererkennung und Diagnosegenauigkeit

- Was ist der erste Schritt im Vakuumsintern? Der Schlüssel zu Hochleistungsteilen

- Was ist der Hauptzweck der Behandlung von Masterlegierungspulvern mit einem Vakuumtrockenschrank? Sicherstellung der Reinheit & Verhinderung der Oxidation

- Welche Arten von Komponenten werden häufig aus Graphit für Anwendungen in Vakuumöfen hergestellt? Entdecken Sie Hochtemperatur-Lösungen

- Warum wird eine Vakuumglühkammer für WSe2-Schottky-Detektoren benötigt? Optimierung von Schnittstellen für Spitzenleistung

- Was sind die Vorteile der Verwendung eines Vakuumwärmebehandlungsofens? Präzisionslösungsbehandlung für 17-4PH-Stahl