Der erste Schritt im Vakuumsintern ist die physische Vorbereitung und das Einlegen des Materials, oder „Grünteils“, in den Ofen. Unmittelbar danach wird die Kammer abgedichtet und der Evakuierungsprozess beginnt, um ein Vakuum zu erzeugen. Diese Entfernung der Atmosphäre ist der grundlegende Schritt, der den gesamten Prozess definiert, und findet statt, bevor signifikante Wärme angewendet wird.

Die entscheidende Erkenntnis ist, dass Vakuumsintern im Wesentlichen ein Prozess der Atmosphärenkontrolle ist. Die Schaffung einer hochreinen Vakuumumgebung vor dem Erhitzen ist nicht nur der erste, sondern der wichtigste Schritt, um Oxidation zu verhindern und die metallurgische Integrität des Endbauteils zu gewährleisten.

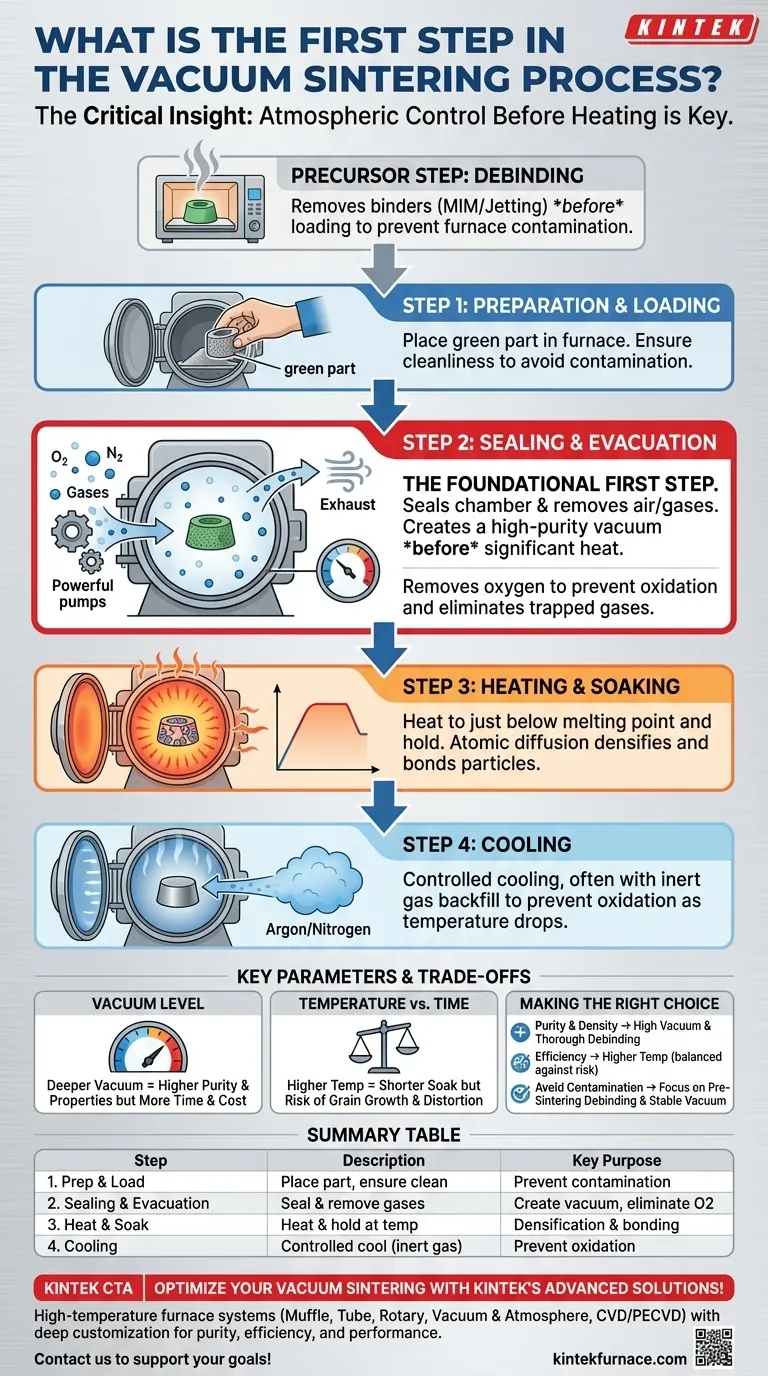

Den Vakuumsintern-Zyklus entschlüsseln

Vakuumsintern ist ein mehrstufiger thermischer Prozess, der ein Vakuum nutzt, um hochleistungsfähige, dichte Teile aus pulverförmigen Materialien herzustellen. Jeder Schritt wird präzise kontrolliert, um die gewünschten Endeigenschaften zu erzielen.

Schritt 1: Vorbereitung und Beladung

Der Prozess beginnt mit dem „Grünteil“, einem Bauteil, das aus Metallpulver geformt und durch Druck oder ein Bindemittel zusammengehalten wird. Dieses Teil wird vorsichtig in den Vakuumofen gelegt. Sauberkeit ist in dieser Phase von größter Bedeutung, um Kontaminationen zu vermeiden.

Schritt 2: Abdichten und Evakuieren

Nach dem Beladen wird die Ofenkammer luftdicht verschlossen. Leistungsstarke Pumpen beginnen dann, die Luft und andere Gase aus der Kammer zu entfernen. Diese Evakuierung erzeugt die für den Prozess unerlässliche Vakuumumgebung.

Der Hauptzweck des Vakuums ist die Entfernung von Sauerstoff, der sonst mit dem heißen Metall reagieren, Oxidation verursachen und die Qualität des Teils beeinträchtigen würde. Es hilft auch, eingeschlossene Gase im Pulverpressling zu entfernen.

Schritt 3: Erhitzen und Halten

Nachdem das Vakuum hergestellt ist, beginnt der Ofen kontrolliert aufzuheizen. Die Temperatur wird bis knapp unter den Schmelzpunkt des Materials erhöht.

Das Teil wird dann für eine bestimmte Dauer bei dieser Höchsttemperatur gehalten, eine Phase, die als „Halten“ oder „Einweichen“ bekannt ist. Während dieser Zeit verbinden sich die Metallpartikel auf atomarer Ebene, ein Prozess namens Diffusion, der die Porosität reduziert und das Teil verdichtet.

Schritt 4: Abkühlen

Nach Abschluss der Haltephase wird der Ofen in einer kontrollierten Abfolge abgekühlt. Manchmal wird ein Inertgas wie Argon oder Stickstoff in die Kammer zurückgeführt, um das Abkühlen zu beschleunigen und Oxidation zu verhindern, wenn die Temperatur des Teils sinkt.

Verständnis der Schlüsselparameter und Kompromisse

Das bloße Befolgen der Schritte reicht nicht aus; die Beherrschung des Prozesses erfordert das Verständnis des Zusammenspiels seiner kritischen Variablen.

Die Entbinderung als Vorläufer

Für Teile, die mit Verfahren wie dem Metallspritzguss (MIM) oder Binder Jetting hergestellt werden, muss ein entscheidender Schritt, das Entbindern, bevor das Teil in den Sinterofen geladen wird, erfolgen. Dieser separate Prozess entfernt die Bindemittel, die dem Grünteil seine ursprüngliche Form geben.

Der Versuch, ein Teil ohne ordnungsgemäßes Entbindern zu sintern, würde dazu führen, dass das Bindemittel im Vakuumofen verbrennt, die Kammer kontaminiert und das Endprodukt beeinträchtigt. Aus diesem Grund betrachten einige das Entbindern als den wahren „ersten Schritt“ des gesamten Fertigungsablaufs.

Die kritische Rolle des Vakuumniveaus

Die „Tiefe“ des Vakuums (wie viel Luft entfernt wird) ist ein Schlüsselparameter. Ein tieferes Vakuum bietet eine sauberere Umgebung, was zu höherer Reinheit und besseren mechanischen Eigenschaften führt. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert jedoch mehr Zeit und teurere Ausrüstung.

Temperatur vs. Zeit

Sintertemperatur und Haltezeit stehen in direktem Zusammenhang. Eine höhere Temperatur kann manchmal die erforderliche Haltezeit reduzieren. Übermäßige Hitze birgt jedoch das Risiko von Kornwachstum, das das Material spröde machen kann, oder sogar ein teilweises Schmelzen, das die Endform des Teils verzerrt. Ziel ist es, das optimale Gleichgewicht für die zu verarbeitende Legierung zu finden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Vakuumsintern-Zyklus sollten auf das gewünschte Ergebnis für das Endbauteil zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte liegt: Sie müssen einem hohen Vakuumniveau Priorität einräumen und sicherstellen, dass ein gründlicher Entbinderungsprozess vor dem Sintern abgeschlossen wird.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Sie können mit etwas höheren Sintertemperaturen experimentieren, um die Haltezeiten zu verkürzen, dies muss jedoch sorgfältig gegen das Risiko von Kornwachstum oder Verformung abgewogen werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Teilekontamination zu vermeiden: Ihre Aufmerksamkeit muss auf den Anfangsphasen liegen – gründliches Vorsinter-Entbindern und die Herstellung eines sauberen, stabilen Vakuums, bevor der Heizzyklus beginnt.

Das Verständnis, dass jede Phase die Grundlage für die nächste legt, ist der Schlüssel zur Beherrschung des Vakuumsinterns.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Hauptzweck |

|---|---|---|

| 1. Vorbereitung und Beladung | Grünteil in den Ofen legen | Sauberkeit gewährleisten und Kontamination verhindern |

| 2. Abdichten und Evakuieren | Kammer abdichten und Luft/Gase entfernen | Vakuum erzeugen, um Sauerstoff und eingeschlossene Gase zu eliminieren |

| 3. Erhitzen und Halten | Auf knapp unter den Schmelzpunkt erhitzen und halten | Diffusion für Verdichtung und Verbindung ermöglichen |

| 4. Abkühlen | Kontrolliertes Abkühlen, oft mit Inertgas | Oxidation verhindern und finale Eigenschaften erzielen |

Optimieren Sie Ihren Vakuumsintern-Prozess mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessern Reinheit, Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion