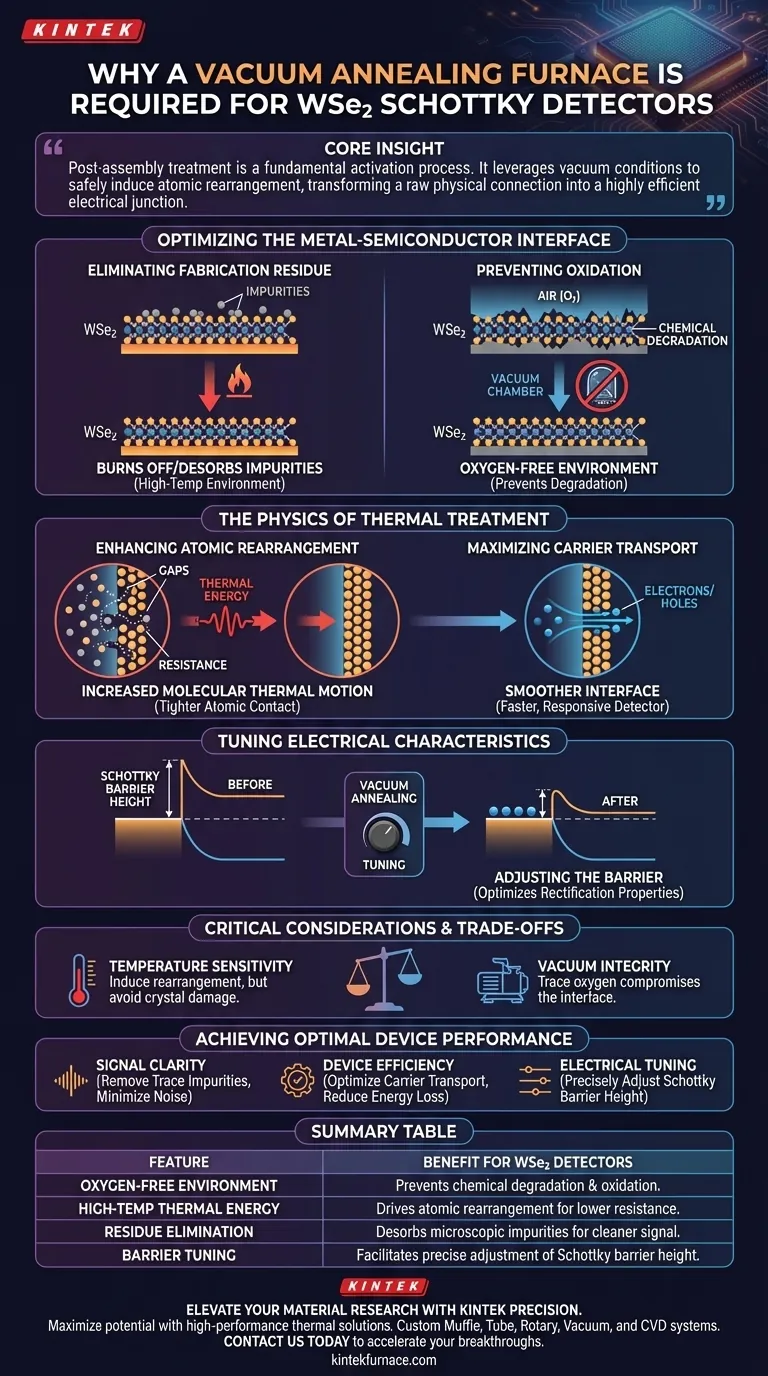

Eine Vakuumglühkammer ist unerlässlich für WSe2-Schottky-Detektoren, da sie eine makellose Hochtemperaturumgebung schafft, die zur Optimierung der kritischen Schnittstelle zwischen dem Halbleiter und der Elektrode erforderlich ist. Durch die Entfernung von Sauerstoff und die Erhöhung der thermischen Energie beseitigt dieser Prozess Herstellungsrückstände und verfeinert die Kontaktfläche strukturell, um die korrekte Funktion des Geräts sicherzustellen.

Kernpunkt: Die Nachmontagebehandlung ist nicht nur ein Reinigungsschritt; sie ist ein grundlegender Aktivierungsprozess. Sie nutzt Vakuumbedingungen, um sicher atomare Umlagerungen zu induzieren und eine rohe physikalische Verbindung in einen hocheffizienten elektrischen Übergang zu verwandeln.

Optimierung der Metall-Halbleiter-Schnittstelle

Die größte Herausforderung bei der Montage von WSe2-Detektoren ist die Qualität des Kontaktpunkts zwischen dem 2D-Material und der Metallelektrode. Die Vakuumglühkammer adressiert dies durch zwei spezifische Mechanismen.

Beseitigung von Herstellungsrückständen

Während des Transferprozesses von WSe2 haften oft Spuren von Verunreinigungen an den Materialoberflächen.

Diese mikroskopischen Verunreinigungen können als Barrieren für den elektrischen Strom wirken. Die Hochtemperaturumgebung des Ofens verbrennt oder desorbiert diese verbleibenden Verunreinigungen effektiv.

Verhinderung von Oxidation

Standardmäßige Heizmethoden an der Luft würden das empfindliche WSe2-Material zerstören.

Die "Vakuum"-Komponente des Ofens ist entscheidend, da sie eine sauerstofffreie Umgebung bietet. Dies ermöglicht es dem Gerät, die für die Behandlung erforderlichen Temperaturen zu erreichen, ohne die Halbleiterkomponenten chemisch zu zersetzen oder zu oxidieren.

Die Physik der thermischen Behandlung

Über die Reinigung hinaus treibt die im Ofen angewendete Wärme physikalische Veränderungen auf atomarer Ebene voran, die für hohe Leistungen erforderlich sind.

Verbesserung der atomaren Umlagerung

Der Ofen erhöht signifikant die thermische Bewegung von Molekülen an der Schnittstelle zwischen WSe2 und der Elektrode.

Diese erhöhte kinetische Energie ermöglicht es den Atomen, sich zu verschieben und in energetisch günstigere Positionen zu setzen. Das Ergebnis ist ein dichterer, gleichmäßigerer atomarer Kontakt, der physische Lücken und Widerstände reduziert.

Maximierung des Ladungsträgertransports

Durch die Glättung der Schnittstelle und die Entfernung von Verunreinigungen optimiert die Behandlung die Effizienz des Ladungsträgertransports.

Elektronen (oder Löcher) können die Grenzfläche mit weniger Streuung und geringerem Widerstand überqueren. Dies führt direkt zu einem schnelleren, reaktionsschnelleren Detektor.

Abstimmung der elektrischen Eigenschaften

Das Endziel des Glühprozesses ist die endgültige Einstellung des elektronischen Verhaltens der Schottky-Diode.

Anpassung der Schottky-Barrierehöhe

Die Schottky-Barrierenhöhe bestimmt, wie leicht Strom durch die Grenzfläche fließen kann, und definiert die Gleichrichtungseigenschaften des Detektors.

Das Glühen erleichtert die endgültige Einstellung dieser Energiebarriere. Durch die Verfeinerung des Metall-Halbleiter-Kontakts stellt der Ofen sicher, dass die Barrierenhöhe für die spezifischen Detektionsanforderungen des Geräts optimiert ist.

Wichtige Überlegungen und Kompromisse

Obwohl Vakuumglühen erforderlich ist, beruht der Prozess auf einem empfindlichen Gleichgewicht der Parameter.

Temperaturempfindlichkeit

Die Temperatur muss hoch genug sein, um atomare Umlagerungen zu induzieren, aber nicht so hoch, dass sie die Kristallstruktur des WSe2 beschädigt.

Vakuumintegrität

Die Qualität des Vakuums ist nicht verhandelbar. Selbst Spuren von Sauerstoff während der Hochtemperaturphase können die Qualität der Schnittstelle beeinträchtigen und die Vorteile des Glühprozesses zunichte machen.

Erreichen optimaler Geräteleistung

Die Vakuumglühkammer ist die Brücke zwischen einer gefertigten Baugruppe und einem funktionierenden Hochleistungsdetektor.

- Wenn Ihr Hauptaugenmerk auf Signalklarheit liegt: Priorisieren Sie die Entfernung von Spurenverunreinigungen, um Rauschen und Widerstand an der Kontaktschnittstelle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Geräteeffizienz liegt: Konzentrieren Sie sich auf den Aspekt der atomaren Umlagerung, um den Ladungsträgertransport zu optimieren und Energieverluste zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Abstimmung liegt: Nutzen Sie die thermische Behandlung, um die Schottkybarrierenhöhe präzise für Ihre spezifischen Spannungsanforderungen einzustellen.

Dieser Prozess stellt sicher, dass die physikalische Verbindung an der Schnittstelle zu einem effektiven elektrischen Übergang wird.

Zusammenfassungstabelle:

| Merkmal | Vorteil für WSe2-Detektoren |

|---|---|

| Sauerstofffreie Umgebung | Verhindert chemische Zersetzung und Oxidation empfindlicher 2D-Materialien. |

| Hohe thermische Energie | Treibt atomare Umlagerungen an, um physische Lücken und Kontaktwiderstände zu minimieren. |

| Beseitigung von Rückständen | Desorbiert mikroskopische Herstellungsverunreinigungen für einen saubereren Signaltransport. |

| Barrierenabstimmung | Ermöglicht die präzise Einstellung der Schottkybarrierenhöhe für eine optimale Gleichrichtung. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie das Potenzial Ihrer WSe2-Schottky-Detektoren mit den Hochleistungswärmelösungen von KINTEK. Gestützt auf Expertenforschung und -entwicklung sowie Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können.

Ob Sie 2D-Materialschnittstellen verfeinern oder Halbleiter der nächsten Generation entwickeln, unsere Vakuumöfen bieten die thermische Integrität und die sauerstofffreie Präzision, die für überlegene elektrische Übergänge erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Anforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihre Durchbrüche beschleunigen kann.

Visuelle Anleitung

Referenzen

- Jian Li, Shaoqing Xiao. Ultrafast Self‐Driven WSe <sub>2</sub> Photodetectors with Bottom Schottky Contacts. DOI: 10.1002/advs.202510373

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung

- Wie vergleichen sich die Kosten zwischen Niedervakuum- und Hochvakuumöfen? Finden Sie die beste Lösung für Ihr Budget und Ihre Anforderungen

- Wie wird das Vakuum in einem Vakuumofen erzeugt? Meistern Sie den Prozess für überragende metallurgische Ergebnisse

- Was sind die verschiedenen Arten von Tiegelöfen, basierend darauf, wie das geschmolzene Metall entnommen wird? Ein Leitfaden zu Aushebe-, Heraushebe- und Kippkonstruktionen

- Warum sind Vakuumschmelzöfen für die Luft- und Raumfahrt besonders wichtig? Gewährleistung der Materialreinheit für extreme Zuverlässigkeit

- Was ist die Funktion einer Vakuumkammer während des TLP-Lötprozesses? Erzielen Sie hochreine, fehlerfreie Verbindungen

- Warum wird für Cu-10Al-4Ni-4.8Fe-Legierungen ein Hochvakuum-Sinterofen benötigt? Höhere Dichte & Reinheit freischalten

- Welche Vorteile bietet die Vakuumwärmebehandlung hinsichtlich der Oberflächenqualität? Erzielen Sie makellose, oxidationsfreie Oberflächen