Die Erzielung perfekter Temperaturgleichmäßigkeit ist das zentrale Designziel jedes Hochleistungs-Glühofens. Die gängigste Methode besteht darin, leistungsstarke interne Umwälzventilatoren zu verwenden, um heiße Luft durch die Kammer zu zwingen und so heiße und kalte Stellen zu eliminieren. Dies ist jedoch nur eines von mehreren angewandten technischen Prinzipien, wobei die spezifische Methode vom Design und der beabsichtigten Anwendung des Ofens abhängt.

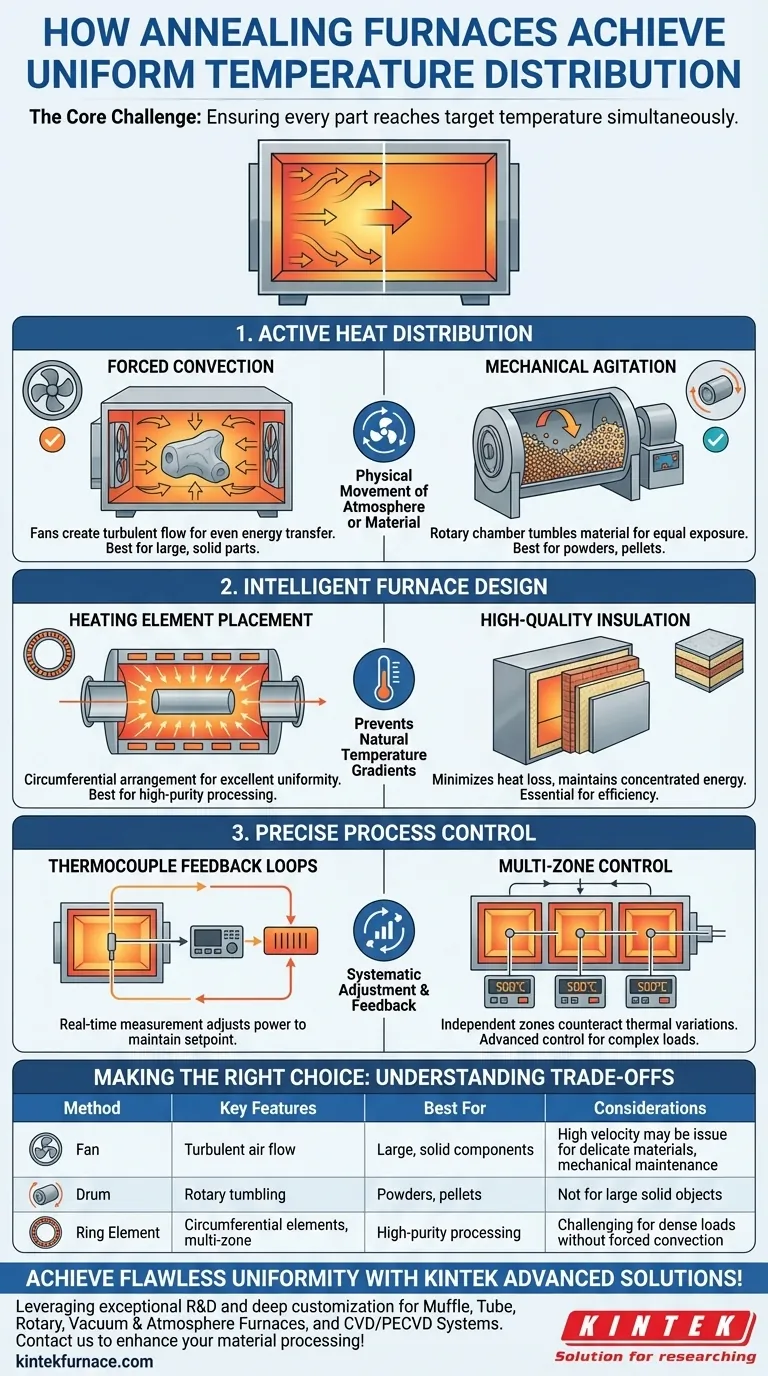

Die größte Herausforderung beim Glühen besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern sicherzustellen, dass jeder Teil des Materials diese Temperatur gleichzeitig erreicht. Dies wird durch eine Kombination aus drei Schlüsselstrategien erreicht: aktiver Wärmeverteilung, intelligentem Ofendesign und präziser Prozesssteuerung.

Die Kernprinzipien der thermischen Gleichmäßigkeit

Wahre Gleichmäßigkeit ist das Ergebnis eines im Einklang arbeitenden Systems. Das Verständnis der Prinzipien hinter der Hardware ermöglicht es Ihnen, Probleme besser zu diagnostizieren und die richtige Ausrüstung für einen bestimmten Prozess auszuwählen.

Prinzip 1: Aktive Wärmeverteilung

Dies beinhaltet die physische Bewegung der beheizten Atmosphäre oder des Materials selbst.

- Zwangskonvektion: In vielen Standard-Kasten- oder Haubenglühöfen werden ein oder mehrere Hochleistungslüfter eingesetzt. Diese Ventilatoren erzeugen einen kontinuierlichen, turbulenten Fluss der beheizten Atmosphäre und stellen sicher, dass die Energie gleichmäßig auf alle Oberflächen des Werkstücks übertragen wird.

- Mechanische Agitation: Für Materialien wie Pulver oder Pellets wird ein Drehrohrofen verwendet. Die gesamte Kammer rotiert, wodurch das Material ständig gewirbelt und gemischt wird. Dies stellt sicher, dass jedes Partikel der Wärmequelle gleichermaßen ausgesetzt ist.

Prinzip 2: Intelligentes Ofendesign

Die physische Konstruktion des Ofens spielt eine entscheidende Rolle bei der Vermeidung natürlicher Temperaturgradienten.

- Platzierung der Heizelemente: In Rohröfen sind die Heizelemente oft umlaufend um das Prozessrohr angeordnet. Dieses Design strahlt Wärme aus allen Richtungen nach innen ab und bietet eine hervorragende Gleichmäßigkeit für das darin befindliche Werkstück.

- Hochwertige Isolierung: Moderne Isolationsmaterialien minimieren den Wärmeverlust an die äußere Umgebung. Dies hält die Wärmeenergie in der Kammer konzentriert, reduziert den zum Halten der Temperatur erforderlichen Strom und minimiert kalte Stellen in der Nähe der Ofenwände.

Prinzip 3: Präzise Prozesssteuerung

Ein Ofen ist nur so gleichmäßig, wie es sein Steuerungssystem zulässt.

- Thermoelement-Regelkreise: Öfen verwenden mehrere Thermoelemente, die an strategischen Stellen platziert sind, um die Echtzeit-Temperatur zu messen. Diese Daten werden an einen Regler zurückgeführt, der die Ausgangsleistung der Heizelemente ständig anpasst, um den präzisen Temperatursollwert in der gesamten Kammer aufrechtzuerhalten.

- Mehrzonensteuerung: Fortschrittlichere Öfen unterteilen die Heizelemente in mehrere unabhängige „Zonen“. Jede Zone verfügt über ein eigenes Thermoelement und einen eigenen Regelkreis, wodurch das System je nach Bedarf mehr oder weniger Wärme auf bestimmte Bereiche lenken kann, um thermische Schwankungen auszugleichen.

Die Kompromisse verstehen

Keine einzelne Methode ist für jede Anwendung perfekt. Die Wahl des Ofendesigns beinhaltet das Abwägen von Leistung, Kosten und Materialverträglichkeit.

Konvektionsventilatoren

Ventilatoren eignen sich hervorragend, um in großen, offenen Kammern mit sperrigen oder unregelmäßig geformten Teilen Gleichmäßigkeit zu erzeugen. Der Hochgeschwindigkeitsluftstrom kann jedoch für feine Pulver oder empfindliche Materialien ein Problem darstellen und möglicherweise zu Verunreinigungen führen. Die Ventilatoren sind auch mechanische Komponenten, die Wartung erfordern und eine Fehlerquelle sein können.

Rotationsbewegung

Die Rotation ist die effektivste Methode zur Gewährleistung einer gleichmäßigen Erwärmung von körnigen Materialien. Sie ist der Zwangsluftzufuhr bei diesen Anwendungen weit überlegen. Ihre primäre Einschränkung besteht darin, dass sie nur für Materialien verwendet werden kann, die gewirbelt werden können, wodurch sie für große, feste Objekte oder montierte Komponenten ungeeignet ist.

Statische Heizelemente

Ein gut konzipierter Rohr- oder Muffelofen mit strategisch platzierten Elementen bietet hohe Zuverlässigkeit und Reinheit, da keine beweglichen Teile wie Ventilatoren in der Heizkammer vorhanden sind. In größeren Kammern ohne Zwangskonvektion kann es jedoch schwieriger sein, bei einer dicht gepackten oder großvolumigen Ladung Gleichmäßigkeit zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Methode zur Erzielung von Temperaturgleichmäßigkeit ist direkt an das zu verarbeitende Material und Ihr gewünschtes Ergebnis gebunden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, fester Bauteile liegt: Ein Konvektionsofen mit leistungsstarken Umwälzventilatoren ist Ihre zuverlässigste Lösung, um Wärme gleichmäßig in den Kern des Materials zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Pulvern, Pellets oder körnigen Materialien liegt: Ein Drehrohrofen ist überlegen, da seine mechanische Bewegung ein Maß an Gleichmäßigkeit bietet, das erzwungene Luft nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung in einer kontrollierten Atmosphäre liegt: Ein Rohrofen mit Mehrzonen-, strategisch platzierten Heizelementen und präziser Thermoelement-Rückmeldung bietet die beste Kontrolle, ohne potenzielle Verunreinigungen einzuführen.

Letztendlich befähigt Sie das Verständnis dieser Mechanismen, Ihren Ofen so auszuwählen und zu betreiben, dass er perfekt konsistente und reproduzierbare Materialeigenschaften erzielt.

Zusammenfassungstabelle:

| Methode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Zwangskonvektion | Hochleistungslüfter für turbulenten Luftstrom | Große, feste Bauteile |

| Mechanische Agitation | Rotierende Kammer zum Tumblen von Materialien | Pulver, Pellets, körnige Materialien |

| Statische Heizelemente | Umlaufende Elemente, Mehrzonensteuerung | Hochreine Verarbeitung in kontrollierten Atmosphären |

Erreichen Sie makellose Temperaturgleichmäßigkeit in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und interne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Konsistenz Ihrer Materialverarbeitung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.