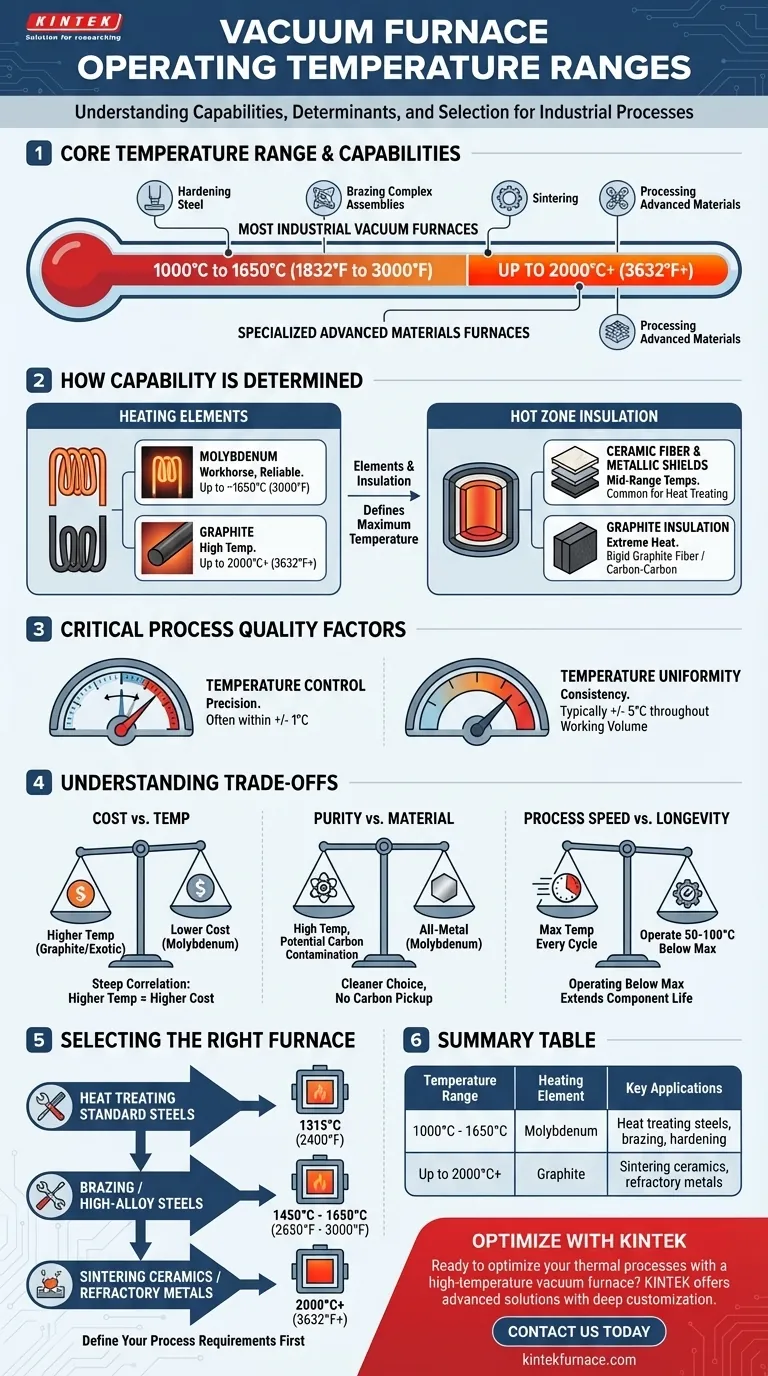

Kurz gesagt, die meisten industriellen Vakuumöfen arbeiten in einem Temperaturbereich von 1000 °C bis 1650 °C (1832 °F bis 3000 °F). Während dies eine Vielzahl von Anwendungen abdeckt, vom Härten von Stahl bis zum Löten komplexer Baugruppen, können spezielle Öfen, die für fortgeschrittene Materialien entwickelt wurden, Temperaturen von 2000 °C (3632 °F) und darüber erreichen.

Der spezifische Temperaturbereich eines Vakuumofens ist kein einziger Standard, sondern wird durch sein Design und die beabsichtigte Anwendung bestimmt. Der entscheidende Faktor ist die Abstimmung der Ofenkapazität – definiert durch seine Heizelemente und Isolierung – auf den präzisen thermischen Prozess, den Ihr Material erfordert.

Wie die Temperaturkapazität eines Ofens bestimmt wird

Die maximale Betriebstemperatur eines Vakuumofens ist keine willkürliche Zahl. Sie ist ein direktes Ergebnis grundlegender Designentscheidungen und der physikalischen Grenzen seiner Kernkomponenten.

Die Rolle der Heizelemente

Das für die Heizelemente verwendete Material ist der Hauptfaktor, der die Spitzentemperatur des Ofens definiert.

- Molybdän: Dies ist das Arbeitspferd für die Mehrheit der Vakuumöfen. Molybdänelemente sind zuverlässig und kostengünstig für Prozesse bis ca. 1650 °C (3000 °F).

- Graphit: Für Anwendungen, die höhere Temperaturen erfordern, werden Graphitelemente verwendet. Diese sind in Öfen, die für das Sintern und die Verarbeitung fortschrittlicher Materialien konzipiert sind, üblich und ermöglichen Betriebstemperaturen von 2000 °C (3632 °F) oder höher.

Die Bedeutung der Warmzonenisolierung

Die „Warmzone“ ist die isolierte Kammer, die die Wärme enthält. Das Isolationspaket muss den von den Elementen erzeugten Temperaturen standhalten können.

- Keramikfaser & Metallische Abschirmungen: Gängige Isolationspakete verwenden Schichten aus Keramikfaser und metallischen Hitzeschilden (oft Molybdän oder Edelstahl). Diese sind effektiv für die mittleren Temperaturen, die in den meisten Wärmebehandlungsverfahren verwendet werden.

- Graphit-Isolierung: Öfen, die für sehr hohe Temperaturen gebaut sind, verwenden typischerweise starre Graphitfaser- oder Kohlenstoff-Kohlenstoff-Verbundisolierung, die der extremen Hitze standhalten kann, die von Graphitelementen erzeugt wird.

Der kritische Unterschied: Kontrolle vs. Gleichmäßigkeit

Neben der maximalen Temperatur sind zwei weitere Spezifikationen entscheidend für die Prozessqualität.

- Temperaturregelung: Dies bezieht sich darauf, wie präzise der Ofen einen Sollwert erreichen und halten kann. Moderne Systeme bieten eine außergewöhnliche Kontrolle, oft innerhalb von +/- 1 °C.

- Temperaturgleichmäßigkeit: Dies misst die Temperaturschwankung über das gesamte Arbeitsvolumen der Warmzone. Eine typische Spezifikation beträgt +/- 5 °C, um sicherzustellen, dass ein großes Teil oder eine volle Charge kleiner Teile genau die gleiche thermische Behandlung erhält.

Die Kompromisse verstehen

Die Auswahl eines Ofens nach Temperatur ist nicht so einfach wie die Wahl der höchsten Zahl. Höhere Leistung geht mit erheblichen Kompromissen bei Kosten, Wartung und operativer Flexibilität einher.

Höhere Temperatur vs. Kosten

Es besteht ein direkter und steiler Zusammenhang zwischen der maximalen Betriebstemperatur und den Kosten. Die exotischen Materialien, die für Hochtemperatur-Heizelemente (Graphit) und Isolierung erforderlich sind, sind deutlich teurer als Standard-Molybdänkomponenten.

Reinheit vs. Material

Graphit-Heizelemente können zwar höhere Temperaturen erreichen, aber eine Quelle für Kohlenstoffverunreinigungen sein. Für Prozesse, bei denen eine Kohlenstoffaufnahme für das zu behandelnde Material schädlich ist, ist ein Niedertemperatur-Metallofen mit Molybdänelementen die überlegene, sauberere Wahl.

Prozessgeschwindigkeit vs. Langlebigkeit

Das Betreiben eines Ofens an seiner absoluten maximalen Temperaturgrenze für jeden Zyklus wird die Lebensdauer seiner Heizelemente und Isolierung drastisch verkürzen. Ein Betrieb bei 50-100 °C unter der Nennmaximaltemperatur verlängert die Lebensdauer der Komponenten erheblich und reduziert die langfristigen Wartungskosten.

Den richtigen Ofen für Ihren Prozess auswählen

Ihre Entscheidung sollte ausschließlich von den Materialien, die Sie verarbeiten, und dem von ihnen benötigten thermischen Zyklus abhängen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Standardstählen liegt: Ein Ofen, der 1315 °C (2400 °F) erreichen kann, deckt die meisten Härte-, Anlass- und Glühanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder der Verarbeitung von hochlegierten/Werkzeugstählen liegt: Ziel ist ein Ofen mit einer maximalen Temperatur von mindestens 1450 °C bis 1650 °C (2650 °F bis 3000 °F).

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Keramiken oder der Verarbeitung von hochschmelzenden Metallen liegt: Sie benötigen einen spezialisierten Hochtemperaturofen, wahrscheinlich mit Graphitelementen, der 2000 °C (3632 °F) oder mehr erreichen kann.

Letztendlich ist die Definition Ihrer Prozessanforderungen der einzig zuverlässige Weg, die richtige Ofentemperaturspezifikation zu bestimmen.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Schlüsselanwendungen |

|---|---|---|

| 1000 °C - 1650 °C | Molybdän | Wärmebehandlung von Stählen, Löten, Härten |

| Bis zu 2000 °C+ | Graphit | Sintern von Keramiken, hochschmelzende Metalle |

Bereit, Ihre thermischen Prozesse mit einem Hochtemperatur-Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung