In einem Vakuumofen ist Graphit das Material der Wahl für drei Hauptfunktionen: Wärmeerzeugung als Heizelemente, Wärmespeicherung als Wärmeisolierung und Halten der Werkstücke als strukturelle Vorrichtungen und Werkzeuge. Seine einzigartige Kombination von Eigenschaften macht es für Hochtemperaturanwendungen, die eine kontrollierte, nicht-reaktive Umgebung erfordern, nahezu unersetzlich.

Während die berühmte Hitzebeständigkeit von Graphit sein offensichtlichster Vorteil ist, liegt sein wahrer Wert in einem einzigartigen Trio von Eigenschaften: außergewöhnliche thermische Stabilität, ausgezeichnete Bearbeitbarkeit und ein niedriger Wärmeausdehnungskoeffizient, die zusammen eine vorhersagbare und kontrollierbare Ofenumgebung schaffen.

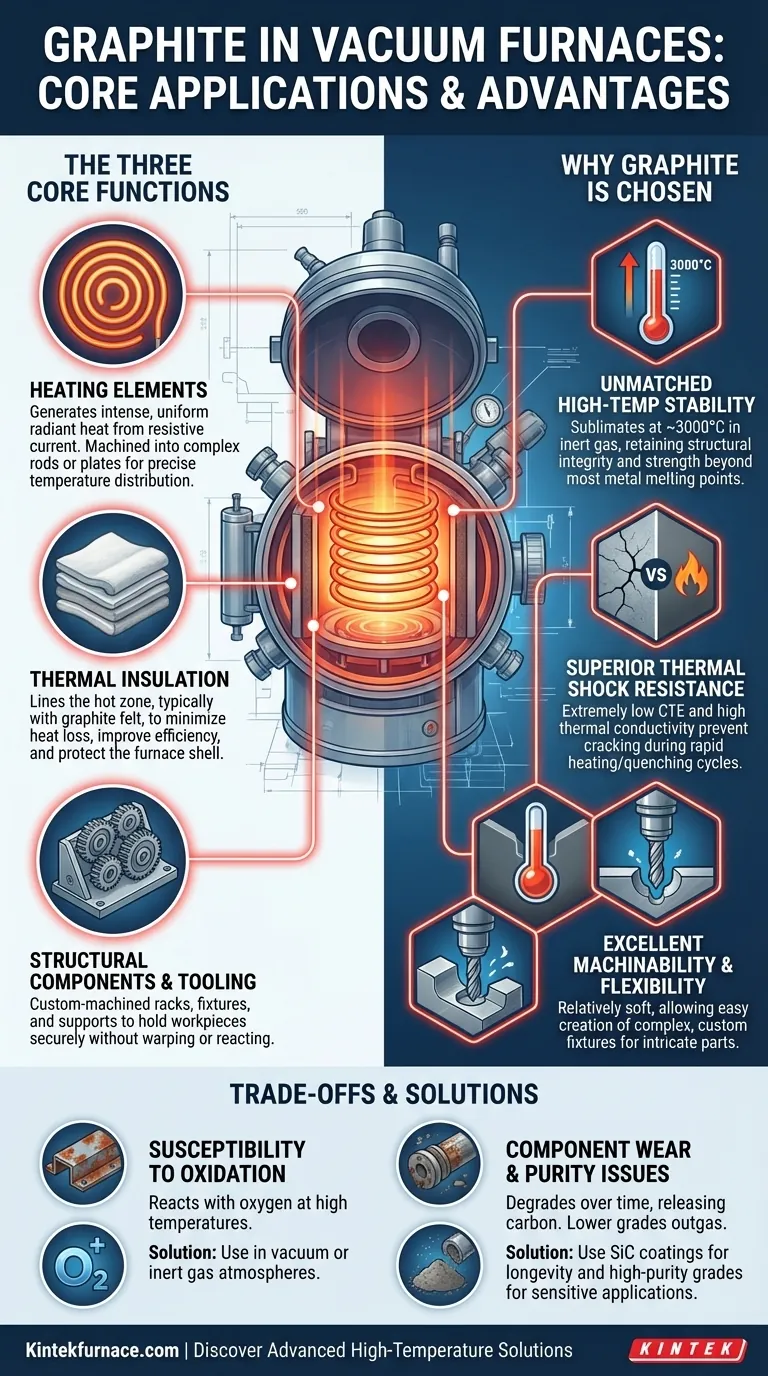

Die Kernfunktionen von Graphit in einem Vakuumofen

Die Vielseitigkeit von Graphit ermöglicht es ihm, mehrere, unterschiedliche Rollen innerhalb desselben Ofensystems zu erfüllen. Jede Funktion nutzt einen anderen Aspekt seiner Materialeigenschaften.

Heizelemente

Graphit wird zur Herstellung der Widerstandsheizelemente verwendet, die das Herzstück des Ofens bilden. Wenn ein hoher elektrischer Strom durch sie geleitet wird, erzeugt ihr inhärenter Widerstand intensive, gleichmäßige Strahlungswärme.

Diese Elemente können zu komplexen Formen wie Stäben, Platten oder Zylindern bearbeitet werden, um eine präzise und gleichmäßige Temperaturverteilung in der Heizzone des Ofens zu gewährleisten.

Wärmeisolierung

Die Heizzone des Ofens ist mit Graphit-basierter Isolierung ausgekleidet, um Wärmeverlust zu verhindern. Dies wird am häufigsten mit Graphitfilz erreicht, einem weichen, leichten Material mit hervorragenden Isoliereigenschaften im Vakuum.

Dieser Filz minimiert den Wärmeverlust, was die Energieeffizienz verbessert und die äußere Stahlhülle des Ofens schützt. In einigen Fällen werden auch starre Graphitplatten zur strukturellen Isolierung verwendet.

Konstruktive Bauteile und Werkzeuge

Graphit ist das ideale Material für den Bau der internen Strukturen, die die wärmebehandelten Produkte halten. Dazu gehören Roste, Vorrichtungen, Halterungen und Stützpfosten.

Da Graphit leicht zu bearbeiten ist, können diese Komponenten für spezifische Teile maßgeschneidert werden, um sicherzustellen, dass sie sicher gehalten werden, ohne sich während des Heizzyklus zu verziehen oder mit dem Material zu reagieren. Graphitretorten oder spezielle Behälter werden auch für Prozesse wie das Sintern verwendet, bei denen Materialien eingeschlossen werden müssen.

Warum Graphit das Material der Wahl ist

Andere Materialien können hohen Temperaturen standhalten, aber keines bietet das gleiche ausgewogene Profil thermischer, mechanischer und praktischer Vorteile wie Graphit für Vakuumanwendungen.

Unübertroffene Hochtemperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht. Stattdessen sublimiert es (wandelt sich direkt von einem Feststoff in ein Gas um) bei Temperaturen nahe 3.000 °C (über 5.400 °F) in einer inerten Umgebung.

Dieser unglaublich hohe Sublimationspunkt bedeutet, dass es seine strukturelle Integrität und Festigkeit weit über den Schmelzpunkt der meisten Metalle hinaus beibehält, wodurch das Ofeninnere während des Betriebs stabil bleibt.

Überragende Thermoschockbeständigkeit

Thermoschock ist die Belastung, die ein Material erfährt, wenn es einer schnellen Temperaturänderung unterzogen wird. Graphit hat einen extrem niedrigen Wärmeausdehnungskoeffizienten (CTE), was bedeutet, dass es sich beim Erhitzen oder Abkühlen kaum ausdehnt oder zusammenzieht.

In Kombination mit seiner hohen Wärmeleitfähigkeit, die thermische Spannungen schnell ableitet, verleiht dieser niedrige CTE Graphit eine außergewöhnliche Beständigkeit gegen Rissbildung bei schnellen Heiz- oder Abschreckzyklen.

Ausgezeichnete Bearbeitbarkeit und Designflexibilität

Trotz seiner Festigkeit bei hohen Temperaturen ist Graphit ein relativ weiches Material, das sich leicht zu komplexen und präzisen Formen bearbeiten lässt.

Dies ermöglicht die Herstellung kundenspezifischer Vorrichtungen, die auf komplizierte Teile in der Luft- und Raumfahrt- sowie in der Elektronikindustrie zugeschnitten sind, wodurch die Prozesseffizienz und die Qualität des Endprodukts verbessert werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit hochwirksam ist, weist es auch betriebliche Besonderheiten auf. Das Verständnis seiner Einschränkungen ist der Schlüssel zur Maximierung der Leistung und Lebensdauer der Komponenten.

Anfälligkeit für Oxidation

Die primäre Schwäche von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. Selbst kleine Lufteintritte in einen Vakuumofen können dazu führen, dass Graphitkomponenten schnell oxidieren und sich zersetzen.

Aus diesem Grund wird Graphit in Vakuum- oder Inertgasatmosphären verwendet, die es vor dem Verbrauch durch Sauerstoff schützen.

Lebensdauer der Komponenten und Verschleiß

Über viele Zyklen hinweg werden Graphitkomponenten auf natürliche Weise abgebaut und setzen feinen Kohlenstoffstaub frei. Dies erfordert eine regelmäßige Ofenreinigung und einen eventuellen Austausch der Komponenten.

Um dies zu bekämpfen, werden häufig fortschrittliche Lösungen wie schützende Siliziumkarbid (SiC)-Beschichtungen aufgetragen. Diese Beschichtung bildet eine dauerhafte, nicht-poröse Barriere, die die Lebensdauer von Heizelementen und Vorrichtungen erheblich verlängert.

Reinheit und Ausgasung

Für ultraempfindliche Anwendungen wie die Halbleiterfertigung ist die Reinheit des Graphits entscheidend. Minderwertiger Graphit kann bei hohen Temperaturen eingeschlossene Verunreinigungen freisetzen ("Ausgasung"), die das Werkstück potenziell kontaminieren können.

Die Verwendung von hochreinen Graphitsorten ist in diesen Zusammenhängen unerlässlich, um die Integrität des Prozesses und des Endprodukts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Graphitsorte und -form, die Sie verwenden, sollte direkt auf Ihre betrieblichen Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Reinheit liegt: Investieren Sie in hochreinen Graphit und maßgeschneiderte Vorrichtungen, um Dimensionsstabilität zu gewährleisten und Produktkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Komponentenlebensdauer und der Reduzierung des Wartungsaufwands liegt: Entscheiden Sie sich für Komponenten mit einer schützenden Siliziumkarbid (SiC)-Beschichtung und verwenden Sie hochwertige Filzisolierung, um die thermische Effizienz zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Standardmäßige, gut bearbeitete Graphitvorrichtungen und zuverlässige Heizelemente bieten eine robuste und kostengünstige Lösung für die meisten Anwendungen.

Durch das Verständnis dieser Eigenschaften und Kompromisse können Sie Graphit nutzen, um eine unübertroffene Kontrolle und Zuverlässigkeit in Ihren Hochtemperaturprozessen zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Heizelemente | Gleichmäßige Strahlungswärme, präzise Temperaturregelung, komplexe Formen für gleichmäßige Verteilung |

| Wärmeisolierung | Hohe Effizienz mit Graphitfilz, minimiert Wärmeverlust, schützt die Ofenstruktur |

| Strukturelle Bauteile | Einfache Bearbeitbarkeit, kundenspezifische Vorrichtungen, sicheres Halten des Werkstücks ohne Verzug |

| Warum gewählt | Hochtemperaturstabilität (sublimiert bei ~3000°C), Thermoschockbeständigkeit, Designflexibilität |

| Einschränkungen | Anfällig für Oxidation, erfordert Vakuum/Inertgas, regelmäßiger Austausch, Reinheitsbedenken bei empfindlichen Anwendungen |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Graphitlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessern so die Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan