Ein hochpräziser Vakuumtrocknungsofen dient als kritisches Stabilisierungswerkzeug im Biokohle-Produktionsprozess, speziell entwickelt, um eine vollständig feuchtigkeitsfreie Umgebung für Kohlenstoff- und Kaliumhydroxid (KOH)-Mischungen zu schaffen. Durch die Aufrechterhaltung eines Vakuumzustands bei 105 °C für 24 Stunden gewährleistet der Ofen eine vollständige Dehydrierung, die die Voraussetzung für die Erzielung hochwertiger Aktivkohle ist.

Die Hauptfunktion des Ofens besteht darin, Feuchtigkeit zu entfernen, um eine unkontrollierte Dampfbildung während der Hochtemperaturaktivierung zu verhindern. Dieser Schritt ist unerlässlich, um die Porenstruktur der Biokohle zu schützen und die Konsistenz ihrer spezifischen Oberfläche zu gewährleisten.

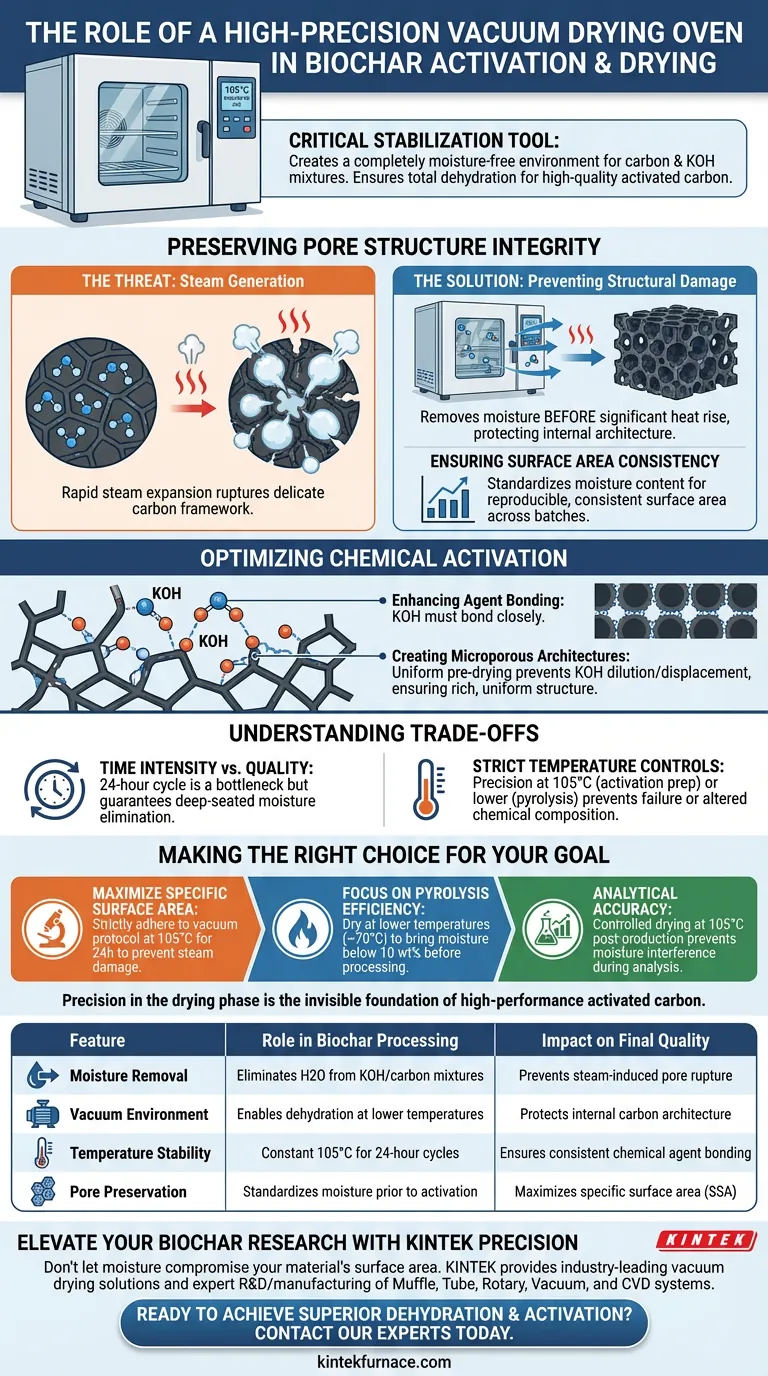

Erhaltung der Porenstrukturintegrität

Die Gefahr der Dampferzeugung

Wenn Biokohle-Mischungen in die Hochtemperaturaktivierung gelangen, wandelt sich jede Restfeuchtigkeit sofort in Dampf um. Diese schnelle Expansion kann das empfindliche Kohlenstoffgerüst aufreißen.

Verhinderung von Strukturschäden

Der Vakuumtrocknungsofen beseitigt dieses Risiko, indem er Feuchtigkeit extrahiert, bevor die Hitze signifikant ansteigt. Dies schützt die interne Architektur des Materials und verhindert den Kollaps oder die Verformung von Poren.

Gewährleistung einer konsistenten Oberfläche

Für Aktivkohle ist die spezifische Oberfläche ein wichtiger Leistungsparameter. Durch die Standardisierung des Feuchtigkeitsgehalts vor der Aktivierung stellt der Ofen sicher, dass die resultierenden Oberflächenmessungen über verschiedene Chargen hinweg reproduzierbar und konsistent sind.

Optimierung des chemischen Aktivierungsprozesses

Verbesserung der Bindung von Aktivierungsmitteln

Während der chemischen Aktivierung muss das Aktivierungsmittel (insbesondere KOH) eng mit dem Biokohle-Gerüst verbunden sein.

Erzeugung mikroporöser Architekturen

Eine gleichmäßige Vortrocknung stellt sicher, dass das KOH nicht durch Wasserflecken verdünnt oder verdrängt wird. Diese enge Wechselwirkung ist entscheidend für die Erzeugung einer reichen, gleichmäßigen mikroporösen Struktur während der anschließenden Brennphase.

Verständnis der Kompromisse

Zeitaufwand vs. Qualität

Die Verwendung eines hochpräzisen Vakuumofens ist ein zeitaufwändiger Prozess, der typischerweise einen vollen 24-Stunden-Zyklus erfordert. Obwohl dies im Vergleich zu schnellen Trocknungsmethoden einen Engpass darstellt, ist es der einzige Weg, die Eliminierung tief sitzender Feuchtigkeit zu garantieren, ohne vorzeitige chemische Reaktionen auszulösen.

Strenge Temperaturkontrollen

Präzision ist erforderlich; die Temperaturen müssen spezifisch eingehalten werden (z. B. 105 °C für die Aktivierungsvorbereitung oder niedriger für die Vorpyrolyse). Abweichungen von diesen Sollwerten können entweder nicht genügend Feuchtigkeit entfernen oder die chemische Zusammensetzung der Biomasse vor Beginn der Hauptverarbeitung unbeabsichtigt verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Biokohle-Verarbeitung zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der spezifischen Oberfläche liegt: Halten Sie sich strikt an das Vakuumprotokoll bei 105 °C für 24 Stunden, um dampfbedingte Porenschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Pyrolyse-Effizienz liegt: Stellen Sie sicher, dass die Biomasse bei niedrigeren Temperaturen (ca. 70 °C) getrocknet wird, um den Feuchtigkeitsgehalt vor der Verarbeitung unter 10 Gew.-% zu bringen.

- Wenn Ihr Hauptaugenmerk auf der analytischen Genauigkeit liegt: Verwenden Sie nach der Produktion eine kontrollierte Trocknung bei 105 °C, um Feuchtigkeitsstörungen während der Komponentenanalyse und Adsorptionsexperimente zu vermeiden.

Präzision in der Trocknungsphase ist das unsichtbare Fundament für Hochleistungs-Aktivkohle.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohle-Verarbeitung | Auswirkung auf die Endqualität |

|---|---|---|

| Feuchtigkeitsentfernung | Entfernt H2O aus KOH/Kohlenstoff-Mischungen | Verhindert dampfbedingte Porensprünge |

| Vakuumumgebung | Ermöglicht Dehydrierung bei niedrigeren Temperaturen | Schützt die interne Kohlenstoffarchitektur |

| Temperaturstabilität | Konstante 105 °C für 24-Stunden-Zyklen | Gewährleistet eine konsistente chemische Bindung der Aktivierungsmittel |

| Porenerhaltung | Standardisiert den Feuchtigkeitsgehalt vor der Aktivierung | Maximiert die spezifische Oberfläche (SSA) |

Verbessern Sie Ihre Biokohle-Forschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Feuchtigkeit die Oberfläche Ihres Materials beeinträchtigt. KINTEK bietet branchenführende Vakuumtrocknungslösungen zusammen mit unserer fachkundigen F&E und Herstellung von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie mikroporöse Architekturen entwickeln oder Pyrolyse im großen Maßstab durchführen, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten die Präzision, die Ihre Forschung erfordert.

Bereit, überlegene Dehydrierungs- und Aktivierungsergebnisse zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für die Trocknung von CoPc-NH2-Pulvern unerlässlich? Schutz der Katalysatorreinheit und der aktiven Zentren

- Warum ist für 18CrNiMo7-6 Stahl eine minimale Abkühlrate von 10°C/s erforderlich? Erreichen von 64HRC durch Hochdruckabschreckung

- Warum muss der Trocknungsprozess für MXen-beschichtete Elektroden in einem Vakuumtrockenschrank durchgeführt werden? Wichtige Stabilitätsfaktoren

- Welche Materialien eignen sich zum Sintern in einer Vakuumkammer? Erzielen Sie hohe Reinheit und Festigkeit

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Welche Merkmale stellen sicher, dass der Vakuum-Sinterofen die Anforderungen an einen schnellen Heizprozess erfüllt? Schlüsselkomponenten für schnelles thermisches Zyklieren

- Wie funktioniert ein Vakuumofen in Bezug auf den Wärmeaustausch? Sauberes, kontrolliertes Erhitzen für Ihre Materialien