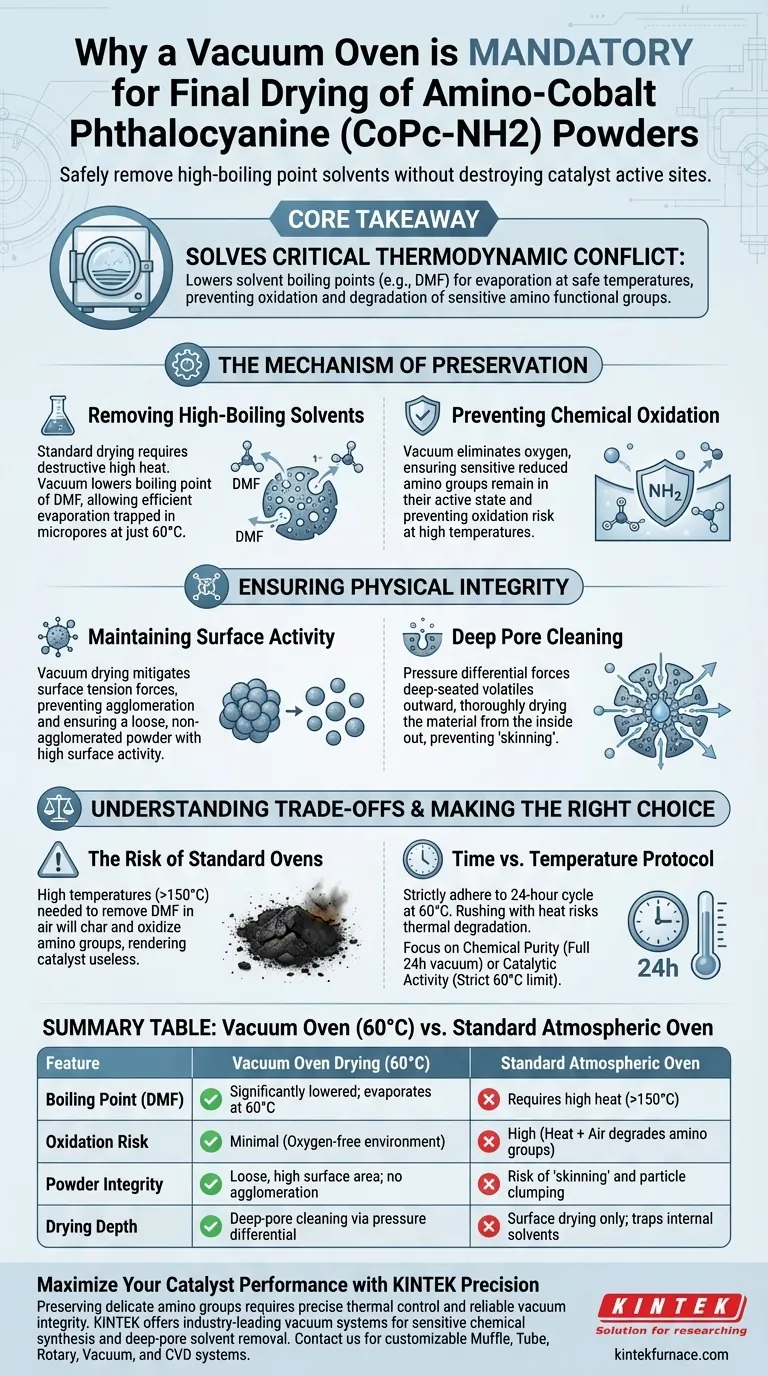

Die Verwendung eines Vakuumtrockenschranks ist zwingend erforderlich für die Trocknung von Amino-Kobaltphthalocyanin (CoPc-NH2)-Pulvern, um hochsiedende Lösungsmittel sicher zu entfernen, ohne die aktiven Zentren des Katalysators zu zerstören. Insbesondere ermöglicht er die Entfernung hartnäckiger Lösungsmittel wie Dimethylformamid (DMF) bei einer sicheren Temperatur von 60 °C über 24 Stunden und umgeht so effektiv die Notwendigkeit zerstörerischer Hochtemperaturumgebungen.

Kernbotschaft Der Vakuumtrockenschrank löst einen kritischen thermodynamischen Konflikt: Er senkt den Siedepunkt von eingeschlossenen Lösungsmitteln wie DMF, sodass diese bei Temperaturen verdampfen können, die die empfindlichen Aminofunktionsgruppen, die für die Leistung des Katalysators unerlässlich sind, nicht oxidieren oder zersetzen.

Der Mechanismus der Konservierung

Entfernung von hochsiedenden Lösungsmitteln

Die Synthese von CoPc-NH2 beinhaltet häufig Dimethylformamid (DMF), ein Lösungsmittel mit hohem Siedepunkt, das sich unter normalen atmosphärischen Bedingungen nur schwer entfernen lässt.

Eine Standardtrocknung würde Temperaturen erfordern, die hoch genug sind, um das Material zu zersetzen, nur um das DMF zu verdampfen.

Durch Anlegen eines Vakuums wird der Siedepunkt dieser Lösungsmittel erheblich gesenkt. Dies ermöglicht es, dass Feuchtigkeit und DMF, die in den Mikroporen und Zwischenräumen der Partikel eingeschlossen sind, bereits bei 60 °C effizient verdampfen.

Verhinderung chemischer Oxidation

Der "Amino"-Aspekt von CoPc-NH2 bezieht sich auf reduzierte Aminofunktionsgruppen, die chemisch empfindlich sind.

Das Aussetzen dieser Gruppen an Luft (Sauerstoff) bei hohen Temperaturen birgt ein hohes Risiko der Oxidation.

Die Vakuumumgebung eliminiert Sauerstoff aus der Trocknungskammer. Dies stellt sicher, dass die Aminogruppen in ihrem reduzierten, aktiven Zustand verbleiben und die chemische Identität des Katalysators erhalten bleibt.

Sicherstellung der physikalischen Integrität

Aufrechterhaltung der Oberflächenaktivität

Die katalytische Leistung hängt stark von der Oberfläche ab.

Wenn das Pulver in einem Standardofen getrocknet wird, kann die Oberflächenspannung verdampfender Flüssigkeiten Partikel zusammenziehen, was zu Agglomeration führt.

Die Vakuumtrocknung mildert diese Kräfte und führt zu einem lockeren, nicht agglomerierten Pulver. Dies hält die aktiven Zentren zugänglich und gewährleistet eine hohe Oberflächenaktivität für nachfolgende Anwendungen.

Tiefenreinigung der Poren

Lösungsmittel befinden sich nicht nur auf der Oberfläche, sondern sind tief in den Mikroporen eingeschlossen.

Die atmosphärische Trocknung führt oft zu einer "Hautbildung", bei der sich die Oberfläche trocknet und Lösungsmittel im Kern einschließt.

Die Druckdifferenz in einem Vakuumtrockenschrank zwingt diese tief sitzenden flüchtigen Stoffe nach außen und stellt sicher, dass das Material von innen nach außen gründlich getrocknet wird.

Verständnis der Kompromisse

Das Risiko von Standardöfen

Die Verwendung eines herkömmlichen Umluftofens ist ein kritischer Fehler für dieses Material.

Um DMF an der Luft zu entfernen, wären Temperaturen erforderlich, die die Aminogruppen mit ziemlicher Sicherheit verkohlen oder oxidieren und den Katalysator unbrauchbar machen würden.

Zeit vs. Temperatur

Während das Vakuum niedrigere Temperaturen (60 °C) ermöglicht, erfordert es Geduld.

Das primäre Protokoll erfordert einen 24-Stunden-Zyklus. Eine überstürzte Durchführung dieses Prozesses durch Erhöhung der Hitze – selbst unter Vakuum – birgt das Risiko einer thermischen Zersetzung des organischen Gerüsts.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität des CoPc-NH2-Pulvers zu gewährleisten, halten Sie sich strikt an das Vakuumprotokoll.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Vakuum für die vollen 24 Stunden aufrechterhalten wird, um die vollständige Entfernung von DMF aus den Mikroporen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Begrenzen Sie die Temperatur strikt auf 60 °C, um jegliche thermische Belastung der Aminofunktionsgruppen zu vermeiden.

Durch die Kontrolle von Atmosphäre und Druck verwandeln Sie einen zerstörerischen Trocknungsprozess in einen Konservierungsschritt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60 °C) | Standard-Umluftofen |

|---|---|---|

| Siedepunkt (DMF) | Erheblich gesenkt; verdampft bei 60 °C | Erfordert hohe Hitze (>150 °C) |

| Oxidationsrisiko | Minimal (sauerstofffreie Umgebung) | Hoch (Hitze + Luft zersetzt Aminogruppen) |

| Pulverintegrität | Lose, hohe Oberfläche; keine Agglomeration | Risiko von "Hautbildung" und Partikelklumpen |

| Trocknungstiefe | Tiefenreinigung der Poren durch Druckdifferenz | Nur Oberflächen trocknung; schließt interne Lösungsmittel ein |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK Precision

Die Konservierung der empfindlichen Aminofunktionsgruppen von CoPc-NH2 erfordert präzise thermische Kontrolle und zuverlässige Vakuumintegrität. KINTEK bietet branchenführende Vakuumsysteme, die für die Handhabung empfindlicher chemischer Synthesen und die Lösungsmittelentfernung aus tiefen Poren entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können. Ob Sie fortschrittliche Katalysatoren trocknen oder Hochtemperatur-Synthesen skalieren, unsere Geräte gewährleisten konsistente Ergebnisse, ohne die Materialintegrität zu beeinträchtigen.

Bereit, die Trocknungskapazitäten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Xue Lü, Andrea Fratalocchi. Hydrogen‐Bond‐Assisted Synthesis of Single‐Atom and Nanocluster Synergistic Sites for Enhanced Oxygen Reduction Reaction. DOI: 10.1002/adfm.202506982

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist ein Vakuumofen und wie unterscheidet er sich von Standardöfen? Entdecken Sie die überlegene Wärmebehandlung für Reinheit und Präzision

- Welche Branchen profitieren am meisten von der Vakuumofen-Technologie? Entdecken Sie Reinheit und Festigkeit für kritische Anwendungen

- Warum ist eine präzise Kühlkontrolle für das Sintern von Edelstahl-MIM-Teilen unerlässlich? Maximale Materialintegrität freischalten

- Wie wirkt sich Vakuumglühen bei hohen Temperaturen auf GdFeCo-Dünnschichten aus? Überlegene magnetische Kontrolle freischalten

- Wie funktioniert ein Laborvakuumtrockenschrank im Trocknungsschritt von Polyimid-Vorläuferfasern? Verbesserung der Materialqualität

- Wie kann die Abkühlgeschwindigkeit beim Vakuumsintern erhöht werden? Steigern Sie die Effizienz mit gasgestützter Kühlung

- Wie werden Vakuumöfen in Chemielaboren eingesetzt? Erzielung hochreiner Ergebnisse durch kontrollierte Erwärmung

- Was sind die Merkmale eines Frontlader-/Horizontalofens? Entriegeln Sie die präzise Wärmebehandlung