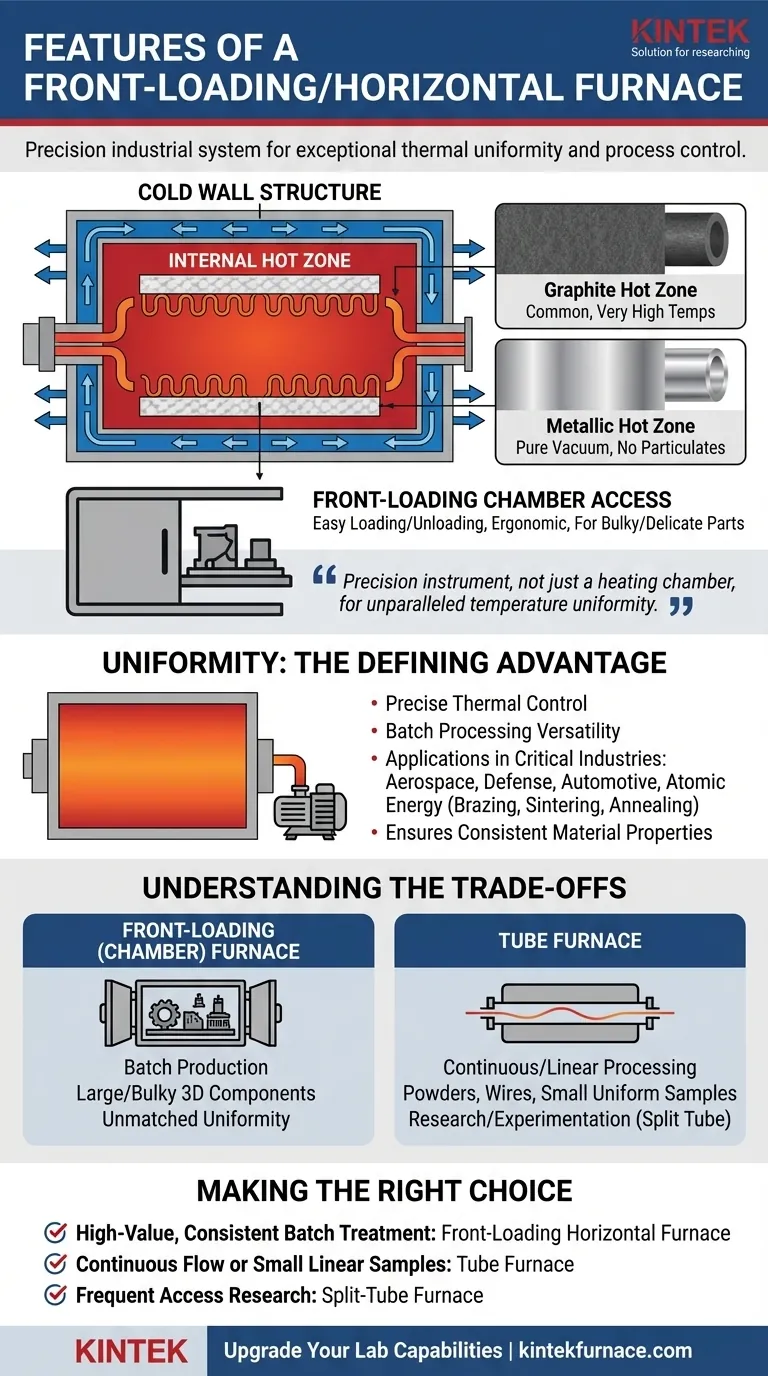

Im Kern ist ein Horizontalofen mit Frontlader ein Industrie- oder Laborgerät, das für außergewöhnliche thermische Gleichmäßigkeit und präzise Prozesssteuerung entwickelt wurde. Er verfügt über eine stabile, extern gekühlte „Kaltwand“-Struktur, eine interne Heiz-"Heiße Zone", die entweder aus Graphit oder Metallelementen besteht, und verschiebbare Fronttüren für das einfache Be- und Entladen von Teilen. Dieses Design ist speziell für hochwertige Vakuumwärmebehandlungsprozesse konzipiert.

Ein Horizontalofen mit Frontlader ist nicht nur eine Heizkammer; er ist ein Präzisionsinstrument. Sein definierendes Merkmal ist die Fähigkeit, eine beispiellose Temperaturhomogenität über ein großes Volumen zu liefern, was ihn für die Behandlung kritischer Komponenten unerlässlich macht, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

Die Kerndesign-Analyse

Um zu verstehen, warum dieser Ofen in anspruchsvollen Industrien bevorzugt wird, müssen wir seine grundlegenden Komponenten und deren Zusammenspiel betrachten.

Die Kaltwand-Struktur

Der Ofenkörper ist ein „Kaltwand“-Behälter, was bedeutet, dass die Außenstruktur aktiv gekühlt wird, typischerweise mit Wasser. Dieses Design erfüllt zwei entscheidende Funktionen.

Erstens erhält es die strukturelle Integrität des Ofens unter extremen Innentemperaturen. Zweitens isoliert es den Heizprozess und stellt sicher, dass die Wärme präzise in der dafür vorgesehenen heißen Zone eingeschlossen bleibt.

Die interne heiße Zone (Graphit vs. Metall)

Im Inneren der Kaltwand befindet sich die heiße Zone, die die Heizelemente und die Isolierung enthält. Diese Zone besteht typischerweise aus einem von zwei Materialien.

Graphit-Heißzonen sind üblich und können sehr hohe Temperaturen erreichen, was sie für eine Vielzahl von Prozessen geeignet macht. Metallische Heißzonen (oft aus Molybdän oder Wolfram) werden in Anwendungen eingesetzt, die eine extrem saubere, reine VakUUmumgebung erfordern, da sie nicht die feinen Partikel abgeben, die mit Graphit verbunden sind.

Zugang zur Frontladerkammer

Die horizontale Ausrichtung und die großen, verschiebbaren Fronttüren sind ein wichtiges ergonomisches und prozessorientiertes Merkmal. Diese Konfiguration ermöglicht das einfache Be- und Entladen von Teilen, oft mithilfe eines speziellen Beschickungswagens oder eines automatisierten Systems.

Dies ist besonders praktisch für schwere, empfindliche oder zahlreiche Teile, die sorgfältig in der Kammer angeordnet werden müssen, um eine optimale Wärmeexposition zu gewährleisten.

Warum Gleichmäßigkeit der entscheidende Vorteil ist

Während viele Öfen heiß werden können, besteht der Hauptzweck des Horizontalofens mit Frontlader darin, dies mit außergewöhnlicher Gleichmäßigkeit zu tun.

Erreichen einer präzisen thermischen Steuerung

Das große, offene Kammerdesign in Kombination mit einem leistungsstarken Vakuumsystem und fortschrittlichen Temperaturreglern ermöglicht es, die gesamte Ladung mit präzise gesteuerter Geschwindigkeit zu erhitzen und abzukühlen. Dies eliminiert heiße oder kalte Stellen, die Schwachstellen oder inkonsistente Materialeigenschaften verursachen könnten.

Als eine Art Chargenofen ist er hochgradig vielseitig und kann verschiedene anpassbare Heiz- und Kühlprofile für unterschiedliche Materialien und Bauteilgrößen fahren.

Anwendungen in kritischen Industrien

Dieses Maß an Kontrolle ist in Sektoren wie Luft- und Raumfahrt, Verteidigung, Automobilindustrie und Kernenergie nicht verhandelbar. In diesen Bereichen müssen Wärmebehandlungsprozesse wie Löten, Sintern oder Tempern Teile mit perfekt vorhersagbaren und wiederholbaren metallurgischen Eigenschaften hervorbringen.

Ein Versäumnis, Gleichmäßigkeit zu erreichen, könnte zu einem katastrophalen Bauteilversagen führen, was die Zuverlässigkeit eines Horizontalofens zu einer missionskritischen Anforderung macht.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert das Verständnis seiner Designabsicht im Vergleich zu anderen Optionen, wie einem Rohrofen.

Kammer- vs. Rohrofen-Design

Ein Horizontalofen verwendet eine große, offene Kammer, um mehrere oder sperrige Teile in einer einzigen Charge zu bearbeiten. Im Gegensatz dazu erhitzt ein Rohrofen ein Produkt in einem engen zylindrischen Rohr.

Das Kammerdesign ist ideal für die Behandlung dreidimensionaler Komponenten, während ein Rohrofen besser für die Verarbeitung von Pulvern, Drähten oder kleinen, einheitlichen Proben geeignet ist, oft kontinuierlich oder linear.

Chargenverarbeitung vs. spezialisierte Aufbauten

Der Frontladerofen ist das Arbeitstier für die Chargenproduktion. Man belädt ihn, führt einen Zyklus durch und entlädt ihn. Andere Designs, wie ein Spaltrohr-Ofen, sind für einen anderen Zweck gebaut.

Ein Spaltrohr-Ofen öffnet sich in Längsrichtung und bietet schnellen Zugang zur Probe. Dies ist nicht für die Produktion, sondern für Forschung und Entwicklung gedacht, bei der experimentelle Aufbauten im Rohr häufig gewechselt werden müssen.

Grundfläche und Maßstab

Industrielle Frontladeröfen sind große, robuste Maschinen, die für Produktionsumgebungen gebaut sind. Labor-Rohröfen hingegen sind oft kompakte, platzsparende Einheiten, die für experimentelle Arbeiten in viel kleinerem Maßstab konzipiert sind.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt die richtige Ofengeometrie.

- Wenn Ihr Hauptaugenmerk auf der Behandlung mehrerer, hochwertiger Komponenten mit perfekter Konsistenz liegt: Der Horizontalofen mit Frontlader ist aufgrund seiner unübertroffenen thermischen Gleichmäßigkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines kontinuierlichen Materialflusses oder einer kleinen, linearen Probe liegt: Ein Rohrofen ist ein effizienteres und geeigneteres Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Laborforschung liegt, die häufigen Zugang zur erhitzten Probe erfordert: Der Komfort eines Spaltrohr-Ofens ist wahrscheinlich Ihre beste Option.

Das Verständnis dieser grundlegenden Designprinzipien ermöglicht es Ihnen, das präzise thermische Verarbeitungswerkzeug auszuwählen, das Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kaltwand-Struktur | Außen gekühltes Gefäß zur Wärmeisolierung und strukturellen Integrität |

| Optionen der heißen Zone | Graphit (hohe Temperatur) oder metallische (sauberes Vakuum) Elemente |

| Frontlader-Zugang | Schiebetüren für einfaches Be- und Entladen von Teilen |

| Thermische Gleichmäßigkeit | Präzise Steuerung für konsistente Materialeigenschaften |

| Anwendungen | Luft- und Raumfahrt, Verteidigung, Automobil, Kernenergie zum Löten, Sintern |

| Design-Typ | Chargenofen ideal für 3D-Komponenten in Produktionsumgebungen |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für eine überlegene thermische Verarbeitung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern