Im Kern beinhaltet der Arbeitsprozess eines Quarzrohr-Ofens das Platzieren einer Probe in ein versiegeltes Rohr, die präzise Steuerung der Temperatur und der atmosphärischen Umgebung und anschließendes Abkühlen unter kontrollierten Bedingungen. Diese Methode ist grundlegend für die Herstellung und Behandlung von fortschrittlichen Materialien, bei denen Reinheit und strukturelle Integrität von größter Bedeutung sind.

Ein Quarzrohr-Ofen ist mehr als nur ein Ofen; er ist eine eigenständige, hochkontrollierte Umgebung. Seine Hauptfunktion besteht darin, eine Probe von unerwünschten atmosphärischen Reaktionen zu isolieren, während sie einem präzisen und gleichmäßigen thermischen Zyklus unterzogen wird.

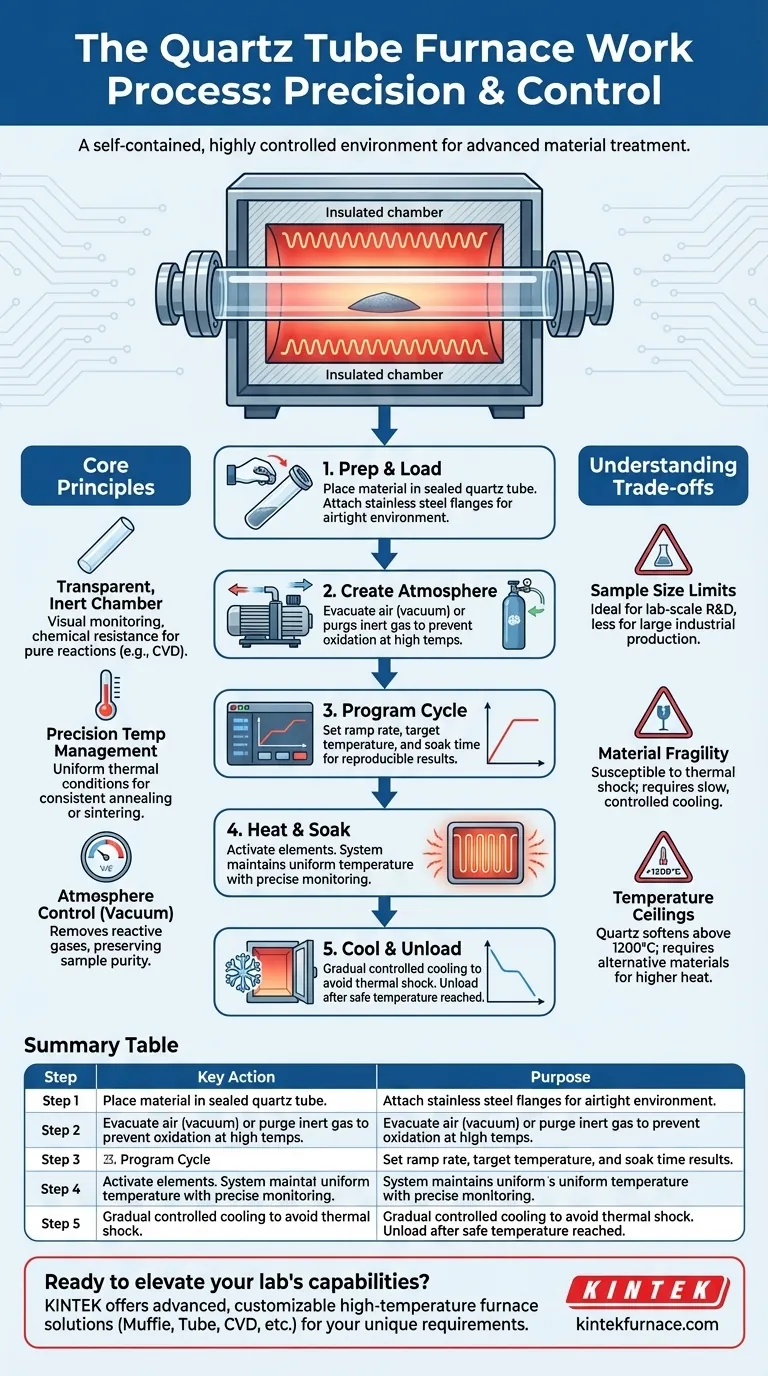

Den Arbeitsablauf zerlegen: Eine Schritt-für-Schritt-Anleitung

Der Betrieb eines Quarzrohr-Ofens folgt einem bewussten, mehrstufigen Prozess, der auf Präzision und Wiederholbarkeit ausgelegt ist. Jeder Schritt erfüllt eine kritische Funktion beim Erreichen der gewünschten Materialeigenschaften.

Schritt 1: Vorbereitung und Probenbeladung

Bevor die Erhitzung beginnt, wird das Material oder die Probe sorgfältig in das Quarzrohr gelegt. Das Rohr selbst dient als Reaktionskammer. Für Prozesse, die ein Vakuum oder ein spezifisches Gas erfordern, werden Edelstahl-Dichtflansche an beiden Enden des Rohrs angebracht, um eine luftdichte Umgebung zu gewährleisten.

Schritt 2: Erzeugen der kontrollierten Atmosphäre

Einmal versiegelt, wird die Umgebung im Rohr modifiziert. Eine Vakuumpumpe kann verwendet werden, um die Luft abzusaugen und so zu verhindern, dass die Probe bei hohen Temperaturen oxidiert oder mit atmosphärischen Gasen reagiert. Alternativ können spezifische inerte oder reaktive Gase in das Rohr gespült werden.

Schritt 3: Programmierung des thermischen Zyklus

Mithilfe des Steuerungssystems des Ofens stellt der Bediener die Zieltemperatur, die Temperaturerhöhungsrate (die Aufheizrate) und die Dauer ein, für die der Ofen seine maximale Temperatur halten soll (die Haltezeit). Diese Programmierbarkeit ist der Schlüssel zu reproduzierbaren Ergebnissen.

Schritt 4: Die Heiz- und Haltephase

Die Heizelemente, die das Quarzrohr umgeben, werden aktiviert. Das Steuerungssystem überwacht kontinuierlich die Temperatur und passt die Leistung an, um das programmierte Profil präzise einzuhalten. Merkmale wie die Doppelwandisolierung minimieren den Wärmeverlust und gewährleisten Energieeffizienz und Temperaturstabilität.

Schritt 5: Kontrolliertes Abkühlen und Entladen

Nach Abschluss der Haltephase werden die Heizelemente ausgeschaltet. Der Ofen wird allmählich auf Raumtemperatur abgekühlt. Dieses kontrollierte Abkühlen ist entscheidend, um einen Thermoschock zu verhindern, der das Quarzrohr zum Reißen bringen oder die Probe beschädigen könnte. Erst nach dem Abkühlen ist es sicher, das System zu entlüften und das bearbeitete Material zu entnehmen.

Die Kernprinzipien des Betriebs

Zu verstehen, warum ein Quarzrohr-Ofen so funktioniert, wie er funktioniert, ist der Schlüssel zu seinem effektiven Einsatz. Sein Design basiert auf einigen grundlegenden Prinzipien, die eine Hochleistungs-Materialverarbeitung ermöglichen.

Das Quarzrohr: Eine transparente, inerte Kammer

Quarz wird verwendet, weil es chemisch inert ist, was bedeutet, dass es selbst bei extremen Temperaturen nicht mit den meisten Substanzen reagiert. Seine Transparenz ist ein einzigartiger Vorteil, der es Forschern ermöglicht, den Prozess in Echtzeit visuell zu überwachen, was für Anwendungen wie die chemische Gasphasenabscheidung (CVD) von unschätzbarem Wert ist.

Präzises Temperaturmanagement

Die Fähigkeit des Ofens, eine gleichmäßige Temperatur zu erreichen und aufrechtzuerhalten, ist entscheidend. Ein ausgeklügeltes Steuerungssystem misst kontinuierlich die Wärme in der Kammer und nimmt Mikroanpassungen vor, um sicherzustellen, dass die gesamte Probe den exakt gleichen thermischen Bedingungen ausgesetzt ist, beispielsweise bei Prozessen wie dem Glühen oder Sintern.

Atmosphärenkontrolle: Der Vakuumvorteil

Der Betrieb in einem Vakuum oder einer spezifischen Gasumgebung ist ein Hauptmerkmal. Das Entfernen von Sauerstoff und anderen reaktiven Gasen aus der Luft verhindert unerwünschte chemische Veränderungen in der Probe und bewahrt deren Reinheit und beabsichtigte Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Quarzrohr-Ofen ein Spezialwerkzeug mit inhärenten Einschränkungen, die Sie berücksichtigen müssen.

Einschränkung: Probengröße und Durchsatz

Der Durchmesser des Quarzrohrs begrenzt naturgemäß die Größe und das Volumen der Probe, die gleichzeitig verarbeitet werden kann. Dies macht es ideal für Laborforschung und -entwicklung, aber weniger geeignet für die industrielle Produktion im großen Maßstab.

Einschränkung: Materialfragilität

Quarz ist eine Form von Glas und von Natur aus spröde. Es ist anfällig für Risse durch mechanische Einwirkungen oder schnelle Temperaturänderungen (Thermoschock). Dies erfordert eine sorgfältige Handhabung und die Einhaltung langsamer, kontrollierter Abkühlzyklen.

Einschränkung: Temperaturgrenzen

Obwohl Quarz Temperaturen von über 1000 °C erreichen kann, beginnt es bei sehr hohen Temperaturen (typischerweise über 1200 °C) zu erweichen. Für Anwendungen, die noch höhere Hitze erfordern, müssen alternative Keramikrohre, wie z. B. aus Aluminiumoxid oder Korund, verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren operativen Fokus basierend auf dem primären Ziel Ihres Experiments.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt (z.B. CVD): Priorisieren Sie die Schaffung einer reinen, kontrollierten Atmosphäre durch korrektes Verschließen des Rohrs und die Verwendung eines Vakuums oder hochreinen Gases.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung liegt (z.B. Glühen): Nutzen Sie den programmierbaren Controller, um einen präzisen thermischen Zyklus mit kontrollierten Aufheiz- und Abkühlraten für eine optimale Materialstruktur zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der explorativen Forschung liegt: Nutzen Sie das transparente Quarzrohr, um Reaktionen, Phasenänderungen oder Schmelzverhalten in Echtzeit visuell zu beobachten.

Das Beherrschen des Arbeitsablaufs eines Quarzrohr-Ofens befähigt Sie, die Eigenschaften fortschrittlicher Materialien präzise zu steuern.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Probenbeladung | Material in Quarzrohr mit Dichtflanschen platzieren |

| 2 | Atmosphärenkontrolle | Luft evakuieren oder Gase spülen, um Oxidation zu verhindern |

| 3 | Thermische Programmierung | Aufheizrate, Temperatur und Haltezeit einstellen |

| 4 | Heizphase | Elemente für gleichmäßige Temperaturkontrolle aktivieren |

| 5 | Abkühlphase | Allmähliches Abkühlen zur Vermeidung von Thermoschock |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Quarzrohr-Ofen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Materialsynthese, Wärmebehandlung und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige, maßgeschneiderte Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung