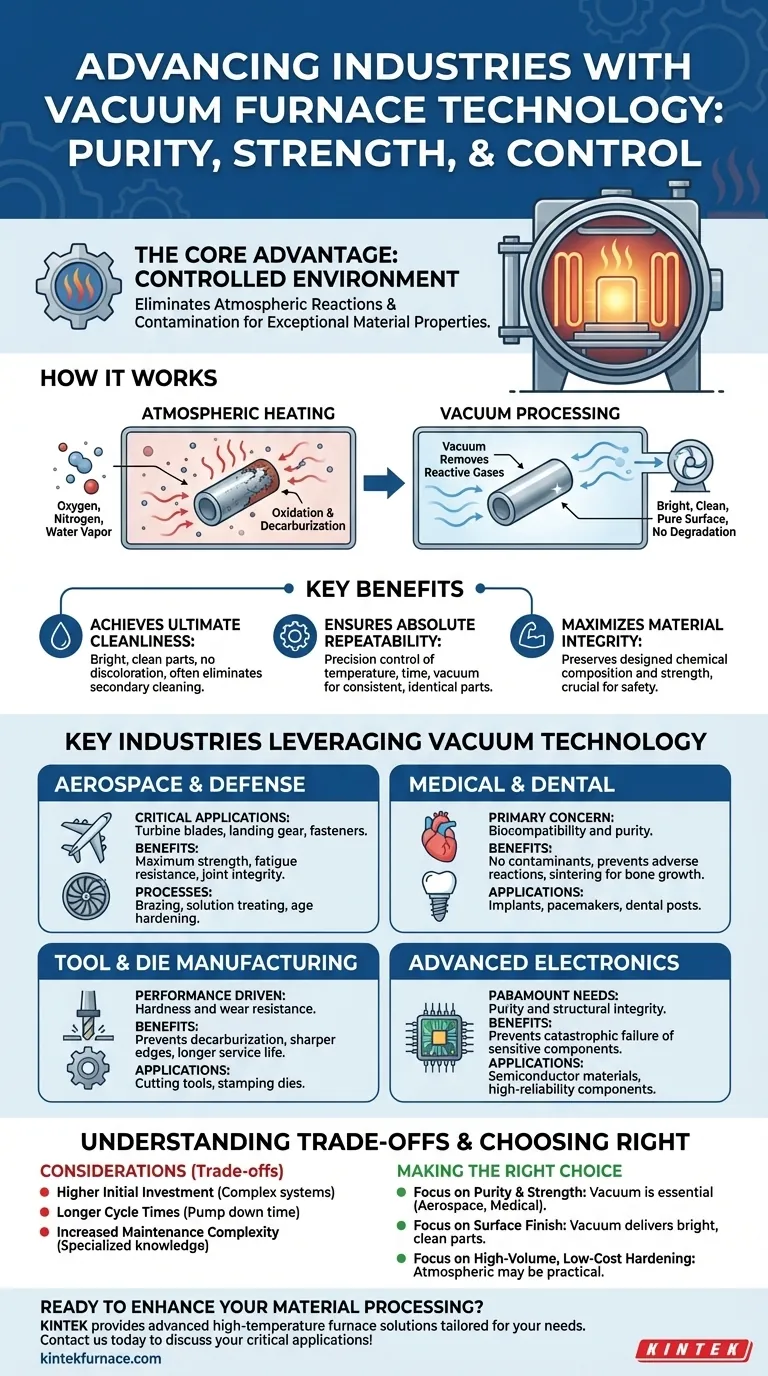

Die Branchen, in denen Materialversagen einfach keine Option ist, profitieren am meisten von der Vakuumofen-Technologie. Dazu gehören anspruchsvolle Sektoren wie Luft- und Raumfahrt, Medizin, Werkzeug- und Formenbau sowie fortschrittliche Elektronik, wo die absolute Reinheit und strukturelle Integrität von Komponenten für Sicherheit und Leistung von größter Bedeutung sind.

Der Kernwert eines Vakuumofens liegt nicht nur in der Wärme, sondern in der Kontrolle. Durch das Entfernen der Atmosphäre eliminieren Sie unerwünschte chemische Reaktionen wie Oxidation und ermöglichen die Herstellung von Materialien mit außergewöhnlicher Reinheit, Festigkeit und spezifischen Eigenschaften, die sonst nicht zu erreichen wären.

Der grundlegende Vorteil: Kontrolle der Umgebung

Im Kern löst ein Vakuumofen eine der größten Herausforderungen in der Metallurgie: die Kontamination. Wenn Metalle in Gegenwart von Luft erhitzt werden, reagieren sie mit Sauerstoff, Stickstoff und Wasserdampf. Ein Vakuumofen schafft eine kontrollierte, chemisch inerte Umgebung.

Eliminierung atmosphärischer Reaktionen

Bei hohen Temperaturen greift der Sauerstoff in der Luft Metalloberflächen aggressiv an. Dies führt zu Oxidation (Verzunderung) und Entkohlung – einem Prozess, bei dem Kohlenstoff von der Oberfläche von Stahllegierungen entfernt wird, wodurch diese schwächer werden.

Ein Vakuum entfernt diese reaktiven Gase. Dies verhindert Oberflächen degradation und stellt sicher, dass das Material seine vorgesehene chemische Zusammensetzung und Festigkeit von seinem Kern bis zu seiner Oberfläche behält.

Ultimative Sauberkeit erreichen

Da es keine Reaktionen mit atmosphärischen Gasen gibt, kommen die Teile aus einem Vakuumofen hell, sauber und frei von Verfärbungen heraus.

Dieses Maß an Sauberkeit ist nicht nur kosmetisch. Bei einem medizinischen Implantat oder einer empfindlichen elektronischen Komponente könnte jede Oberflächenkontamination zu einem katastrophalen Versagen führen. Dieser Prozess eliminiert oft die Notwendigkeit nachfolgender chemischer oder mechanischer Reinigung.

Absolute Wiederholbarkeit gewährleisten

Ein Vakuum ist eine hochgradig messbare und kontrollierbare Prozessvariable. Moderne Ofensteuerungen können Verarbeitungsparameter – Temperatur, Zeit und Vakuumniveau – mit unglaublicher Präzision replizieren.

Diese Prozesswiederholbarkeit ist für Branchen mit strengen Qualitätskontrollstandards unerlässlich und stellt sicher, dass das zehntausendste Teil genau die gleichen metallurgischen Eigenschaften aufweist wie das erste.

Wie Schlüsselindustrien die Vakuumtechnologie nutzen

Die theoretischen Vorteile der Vakuumverarbeitung führen zu kritischen, realen Vorteilen für die Fertigung mit hohem Risiko.

Luft- und Raumfahrt und Verteidigung

Bei missionskritischen Komponenten wie Turbinenschaufeln, Fahrwerken und Strukturverbindern kann ein Versagen katastrophal sein. Diese Teile werden oft aus Superlegierungen hergestellt, die eine komplexe Wärmebehandlung erfordern.

Vakuumöfen werden für Prozesse wie Löten, Lösungsglühen und Ausscheidungshärten eingesetzt. Die kontrollierte Umgebung gewährleistet maximale Materialfestigkeit, Ermüdungsbeständigkeit und Verbindungsfestigkeit.

Medizin und Zahnmedizin

Die Biokompatibilität ist das Hauptanliegen bei jedem Material, das in den menschlichen Körper eingebracht wird. Medizinische Implantate wie künstliche Gelenke, Herzschrittmacher und Zahnstifte müssen absolut rein sein.

Die Vakuumwärmebehandlung stellt sicher, dass diese Geräte frei von Oberflächenoxiden oder Verunreinigungen sind, die eine unerwünschte Reaktion auslösen könnten. Sie wird auch zum Sintern poröser Beschichtungen verwendet, die das Einwachsen von Knochen in das Implantat ermöglichen – ein Prozess, der äußerste Sauberkeit erfordert.

Werkzeug- und Formenbau

Die Leistung eines Schneidwerkzeugs oder einer Stanzform wird durch seine Härte und Verschleißfestigkeit bestimmt. Diese Eigenschaften werden durch präzise Härteprozesse erreicht.

Die Verwendung eines Vakuumofens verhindert die Entkohlung, die die Schneide eines Werkzeugs schwächt. Dies führt zu Werkzeugen, die länger scharf bleiben, einen zäheren Kern haben, um Absplitterungen zu widerstehen, und eine deutlich längere Lebensdauer aufweisen.

Die Kompromisse verstehen

Als vertrauenswürdiger Berater ist es meine Pflicht, ein vollständiges Bild zu präsentieren. Obwohl leistungsstark, ist die Vakuumtechnologie nicht für jede Anwendung universell überlegen.

Höhere Anfangsinvestition

Vakuumöfen sind von Natur aus komplexer als ihre atmosphärischen Gegenstücke. Die Vakuumkammer, die Pumpsysteme und die ausgeklügelten Steuerungen führen zu deutlich höheren Anschaffungskosten.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums ist nicht augenblicklich. Die Zeit, die zum Abpumpen der Kammer benötigt wird, verlängert die gesamte Prozesszykluszeit, was sich auf den Durchsatz bei der Großserienproduktion auswirken kann.

Erhöhte Wartungskomplexität

Die Systeme, die das Vakuum erzeugen und aufrechterhalten – einschließlich Pumpen, Dichtungen und Instrumentierung – erfordern spezielles Wissen für Routine Wartung und Fehlerbehebung, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens muss von den spezifischen Anforderungen Ihres Endprodukts abhängen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und -festigkeit liegt: Die Vakuumverarbeitung ist unerlässlich für missionskritische Anwendungen in der Luft- und Raumfahrt, Verteidigung und im medizinischen Bereich.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Vakuumöfen liefern helle und saubere Teile, wodurch oft die Kosten und die Komplexität sekundärer Reinigungsschritte entfallen.

- Wenn Ihr Hauptaugenmerk auf dem Härten großer Mengen zu geringen Kosten liegt: Ein herkömmlicher atmosphärischer Ofen kann eine praktischere und wirtschaftlichere Wahl sein, vorausgesetzt, eine leichte Oberflächenoxidation ist akzeptabel.

Letztendlich ist die Wahl der Vakuumtechnologie eine Investition in Sicherheit – die Sicherheit der Materialintegrität, Prozesskonsistenz und überlegenen Endleistung.

Zusammenfassungstabelle:

| Branche | Hauptvorteile |

|---|---|

| Luft- und Raumfahrt und Verteidigung | Maximale Festigkeit, Ermüdungsbeständigkeit, Fugenintegrität für Turbinenschaufeln, Fahrwerke |

| Medizin und Zahnmedizin | Biokompatibilität, Reinheit für Implantate, keine Verunreinigungen, Sintern für Knochenwachstum |

| Werkzeug- und Formenbau | Härte, Verschleißfestigkeit, längere Werkzeugstandzeit, Verhinderung von Entkohlung |

| Fortschrittliche Elektronik | Reinheit, strukturelle Integrität für empfindliche Komponenten, Verhinderung von Ausfällen |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugbau zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Reinheit, Festigkeit und Wiederholbarkeit für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision