Kurz gesagt: Vakuumkammern werden zum Sintern von Materialien verwendet, die bei hohen Temperaturen stark mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagieren. Dazu gehört eine breite Palette von Hochleistungsmaterialien wie Metalle, Keramiken und elektronische Werkstoffe, bei denen Reinheit und Dichte für die Leistung entscheidend sind.

Der Hauptzweck des Vakuumsinterns besteht nicht nur darin, ein Material zu erhitzen, sondern eine ultrareine Umgebung zu schaffen, die Oxidation und Kontamination verhindert. Dies ermöglicht es pulverförmigen Materialien, bei extremen Temperaturen miteinander zu verschmelzen und eine Enddichte und Festigkeit zu erreichen, die in einer normalen Atmosphäre unmöglich wären.

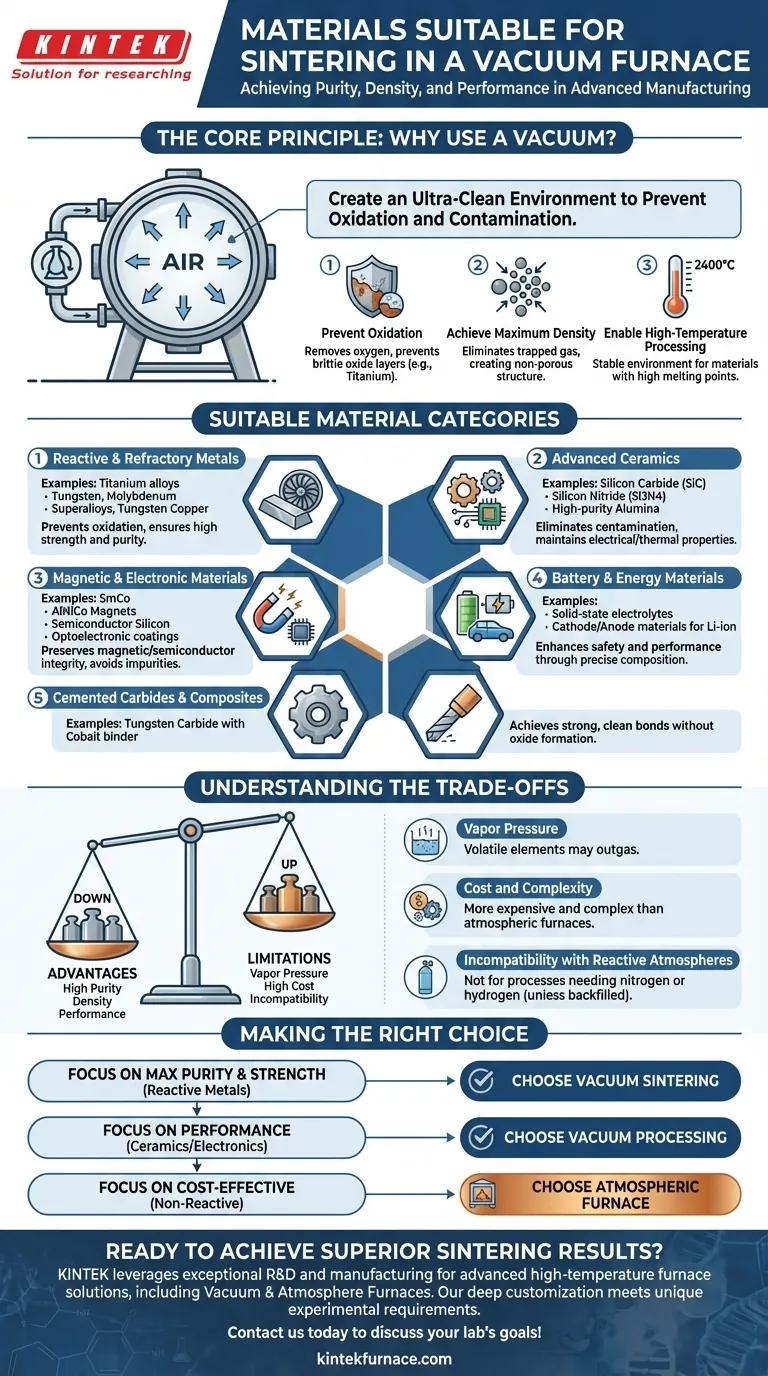

Das Kernprinzip: Warum ein Vakuum verwenden?

Um zu verstehen, welche Materialien geeignet sind, muss man zunächst das Problem verstehen, das eine Vakuumkammer löst. Bei den hohen Temperaturen, die zum Sintern erforderlich sind, reagieren viele Materialien aggressiv mit der umgebenden Luft. Ein Vakuum entfernt diese Luft.

Vermeidung von Oxidation und Kontamination

Viele Hochleistungswerkstoffe, wie Titanlegierungen oder Superlegierungen, neigen bei Erwärmung zur Oxidation. Dabei bildet sich eine spröde Oxidschicht, die die strukturelle Integrität und Leistung des Materials stark beeinträchtigt.

Eine Vakuumumgebung entfernt den Sauerstoff und andere reaktive Gase und stellt sicher, dass das Material während des gesamten Erhitzungs- und Verbindungsprozesses rein bleibt.

Maximale Dichte und Reinheit erzielen

Beim Sintern verbinden sich Pulverpartikel miteinander. Wenn Luft vorhanden ist, können Gase zwischen den Partikeln eingeschlossen werden, wodurch Hohlräume (Porosität) im Endprodukt entstehen und dieses geschwächt wird.

Durch das Entfernen der Luft ermöglicht ein Vakuum eine überlegene Verdichtung. Dies ist entscheidend für Bauteile, die maximale Festigkeit und eine porenfreie Struktur erfordern.

Ermöglichung von Hochtemperaturprozessen

Vakuumkammern sind mit fortschrittlichen Heizelementen ausgestattet, die Temperaturen von bis zu 2400 °C erreichen können.

Viele hitzebeständige Metalle und technische Keramiken weisen extrem hohe Schmelzpunkte auf. Ein Vakuum ist eine der wenigen Umgebungen, die bei den für ihre Verarbeitung erforderlichen Temperaturen stabil und nicht reaktiv bleiben.

Aufschlüsselung geeigneter Materialkategorien

Basierend auf diesen Prinzipien ist das Vakuumsintern die ideale Methode für mehrere unterschiedliche Materialklassen.

Reaktive und hitzebeständige Metalle

Diese Kategorie umfasst Materialien mit hohen Schmelzpunkten oder einer starken Affinität zu Sauerstoff.

Beispiele sind Titanlegierungen, Wolfram, Molybdän, Superlegierungen und Wolfram-Kupfer-Legierungen. Ein Vakuum ist für die Erzielung der gewünschten mechanischen Eigenschaften unabdingbar.

Technische Keramiken

Hochreine technische Keramiken erfordern eine kontrollierte Umgebung, um Kontaminationen zu vermeiden, die ihre einzigartigen elektrischen oder thermischen Eigenschaften beeinträchtigen würden.

Geeignete Materialien sind Siliziumkarbid (SiC), Siliziumnitrid (Si3N4) und hochreines Aluminiumoxid (Al2O3).

Magnetische und elektronische Materialien

Die Leistung dieser Materialien ist extrem empfindlich gegenüber Verunreinigungen. Schon Spuren von Sauerstoff können ihre magnetischen oder halbleitenden Eigenschaften ruinieren.

Zu dieser Gruppe gehören Samarium-Kobalt (SmCo)-, Aluminium-Nickel-Kobalt (AlNiCo)-Magnete, Halbleitermaterialien wie Silizium und verschiedene optoelektronische Beschichtungsmaterialien.

Batterie- und Energiematerialien

Moderne Energiespeicherung basiert auf Materialien mit präziser chemischer Zusammensetzung.

Das Vakuumsintern wird für neuartige Festkörperelektrolyte sowie für Kathoden- und Anodenmaterialien für Lithium-Ionen-Batterien eingesetzt, da die Reinheit direkt mit Leistung und Sicherheit zusammenhängt.

Verbundwerkstoffe und Hartmetalle

Hartmetalle (harte Materialien für Schneidwerkzeuge) und andere metallische Verbundwerkstoffe werden häufig im Vakuum gesintert.

Dies gewährleistet eine starke, saubere Verbindung zwischen den harten Keramikpartikeln (wie Wolframkarbid) und dem Metallbindemittel (wie Kobalt), ohne dass unerwünschte Oxide an der Grenzfläche entstehen.

Die Abwägungen verstehen

Obwohl das Vakuumsintern leistungsstark ist, ist es keine universelle Lösung. Der Prozess weist spezifische Einschränkungen auf, die ihn für bestimmte Anwendungen ungeeignet machen.

Das Problem des Dampfdrucks

Die Haupteinschränkung ist die Entgasung. Unter Vakuum können Elemente mit hohem Dampfdruck bei hohen Temperaturen aus dem Material „abdampfen“ und so die endgültige chemische Zusammensetzung der Legierung verändern.

Materialien, die flüchtige Elemente wie Zink, Cadmium oder Mangan enthalten, sind möglicherweise nicht für das Hochvakuumsintern geeignet, es sei denn, die Prozessparameter werden sorgfältig gesteuert.

Kosten und Komplexität

Vakuumkammer-Systeme sind mit ihren zugehörigen Pumpen, robusten Kammern und hochentwickelten Steuerungen erheblich teurer und komplexer im Betrieb als Standard-Atmosphärenöfen.

Diese höheren Kosten sind nur gerechtfertigt, wenn die Materialeigenschaften das Maß an Reinheit und Dichte erfordern, das ein Vakuum bietet.

Inkompatibilität mit reaktiven Atmosphären

Manche Materialien benötigen ein spezifisches Gas, um ihren Endzustand zu erreichen. Beispielsweise werden einige Sinterprozesse absichtlich in einer Stickstoff- oder Wasserstoffatmosphäre durchgeführt. Ein Vakuumofen ist per Definition für diese Anwendungen ungeeignet, es sei denn, er wird mit dem gewünschten Gas zurückgespült, ein Prozess, der als Atmosphärensintern bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig von Ihrem Material und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Festigkeit bei reaktiven Metallen (z. B. Titan, Superlegierungen) liegt: Das Vakuumsintern ist die wesentliche Industriestandardmethode, um katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Leistung von technischen Keramiken oder elektronischen Materialien liegt: Die Vakuumverarbeitung ist entscheidend, um Verunreinigungen zu beseitigen, die ihre thermischen, elektrischen oder magnetischen Eigenschaften beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Sintern von nicht reaktiven Pulvern (z. B. einigen Eisen- oder Stahlteilen) liegt: Ein einfacherer und kostengünstigerer Atmosphärenofen ist oft die praktischere Wahl, wenn eine geringfügige Oxidation akzeptabel ist.

Letztendlich wird die Entscheidung für die Verwendung einer Vakuumkammer durch die inhärente Notwendigkeit des Materials nach einer makellosen Verarbeitungsumgebung bestimmt.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Wesentliche Vorteile |

|---|---|---|

| Reaktive und hitzebeständige Metalle | Titanlegierungen, Wolfram, Molybdän, Superlegierungen | Verhindert Oxidation, gewährleistet hohe Festigkeit und Reinheit |

| Technische Keramiken | Siliziumkarbid (SiC), Siliziumnitrid (Si3N4), Aluminiumoxid (Al2O3) | Eliminiert Kontaminationen, erhält elektrische/thermische Eigenschaften |

| Magnetische und elektronische Materialien | Samarium-Kobalt (SmCo), AlNiCo-Magnete, Halbleitersilizium | Bewahrt magnetische/halbleitende Integrität, vermeidet Verunreinigungen |

| Batterie- und Energiematerialien | Festkörperelektrolyte, Kathoden-/Anodenmaterialien für Li-Ionen-Batterien | Verbessert Sicherheit und Leistung durch präzise Zusammensetzung |

| Hartmetalle und Verbundwerkstoffe | Wolframkarbid mit Kobaltbinder | Erzielt starke, saubere Verbindungen ohne Oxidbildung |

Bereit, überlegene Sinterergebnisse mit maßgeschneiderten Vakuumkammerlösungen zu erzielen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Reinheit, Dichte und Leistung für Materialien wie reaktive Metalle, Keramiken und elektronische Komponenten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung