Für Materialexperten ist die Wahl der Ofentechnologie eine entscheidende Entscheidung. Ein Vakuumofen bietet erhebliche Vorteile beim Sintern, hauptsächlich durch seine unübertroffene Kontrolle über die Prozessatmosphäre, die Oxidation und Kontamination empfindlicher Materialien verhindert. Diese makellose Umgebung, kombiniert mit präziser Temperaturführung und kontrollierten Abkühlraten, führt zu überlegenen Materialeigenschaften, höherer Dichte und außergewöhnlicher metallurgischer Konsistenz, die andere Methoden nur schwer reproduzieren können.

Der grundlegende Vorteil eines Vakuumofens besteht nicht nur darin, dass er heiß wird, sondern dass er eine chemisch reine, hochkontrollierte Umgebung schafft. Dies ermöglicht es Ihnen, die genauen thermischen und atmosphärischen Bedingungen vorzugeben, die erforderlich sind, um Materialien von überlegener, reproduzierbarer und kompromissloser Qualität herzustellen.

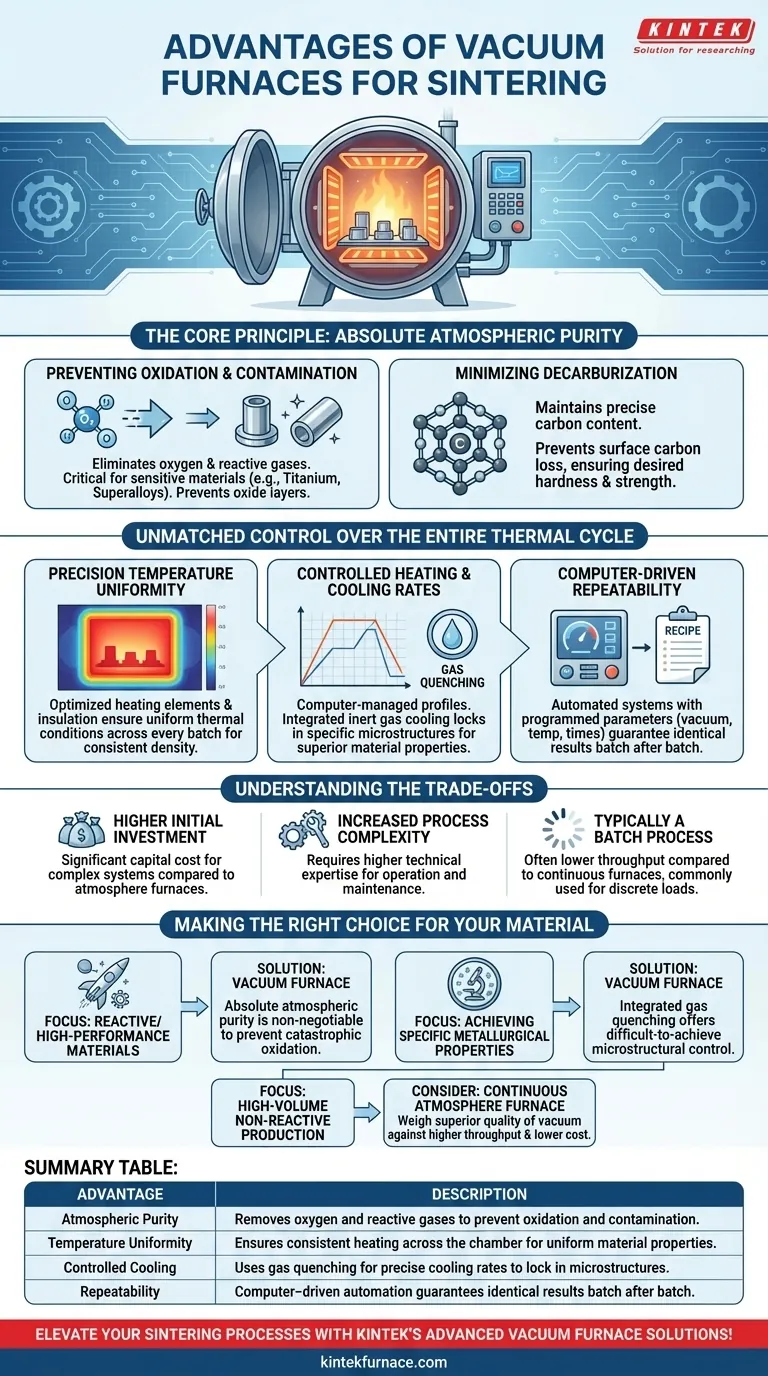

Das Kernprinzip: Absolute atmosphärische Reinheit

Das bestimmende Merkmal eines Vakuumofens ist die Entfernung von atmosphärischen Gasen. Dieser scheinbar einfache Akt hat tiefgreifende Auswirkungen auf die Qualität des gesinterten Endteils.

Verhinderung von Oxidation und Kontamination

Durch den Betrieb in einem nahezu perfekten Vakuum eliminiert der Ofen Sauerstoff und andere reaktive Gase. Dies ist nicht nur ein Vorteil, sondern eine absolute Notwendigkeit für die Verarbeitung von Materialien, die sehr oxidationsempfindlich sind, wie Titan, Superlegierungen und bestimmte Hochleistungskeramiken.

Ohne diesen Schutz würden diese Materialien bei hohen Temperaturen Oxidschichten bilden, was ihre strukturelle Integrität, Oberflächengüte und Gesamtleistung beeinträchtigt.

Minimierung der Entkohlung

Bei vielen Metalllegierungen ist die Aufrechterhaltung des genauen Kohlenstoffgehalts entscheidend für die Erzielung der gewünschten Härte und Festigkeit. Die Vakuumumgebung verhindert die Entkohlung – den Verlust von Kohlenstoff von der Materialoberfläche – und stellt sicher, dass die chemische Zusammensetzung und die Materialeigenschaften genau wie vorgesehen erhalten bleiben.

Unübertroffene Kontrolle über den gesamten thermischen Zyklus

Ein Vakuumofen bietet eine programmatische Steuerung über jede Phase des Sinterprozesses, vom anfänglichen Aufheizprofil bis zur endgültigen Abkühlphase. Dieses Maß an Management ist der Schlüssel zur Erzielung konsistenter, qualitativ hochwertiger Ergebnisse.

Präzise Temperaturuniformität

Moderne Vakuumöfen sind mit optimierten Heizelementen und fortschrittlicher Isolierung (wie Graphit oder Graphitpapier) konstruiert, um eine sehr gleichmäßige Temperatur im gesamten Heizraum zu gewährleisten.

Diese Gleichmäßigkeit stellt sicher, dass jedes Teil einer Charge, unabhängig von seiner Position, denselben thermischen Bedingungen ausgesetzt ist. Das Ergebnis ist eine konsistente Dichte, Kornstruktur und Leistung über die gesamte Produktionscharge hinweg.

Kontrollierte Heiz- und Abkühlraten

Der Prozess wird computergesteuert, was präzise, wiederholbare Aufheizrampen und Haltezeiten ermöglicht. Dies ist für komplexe Sinterprofile unerlässlich.

Darüber hinaus ermöglichen Vakuumöfen eine schnelle Abkühlung durch einen Prozess namens Gasabkühlung (Gas Quenching), bei dem ein inertes Gas eingeleitet wird, um die Teile mit kontrollierter Geschwindigkeit abzukühlen. Diese Fähigkeit ist entscheidend, um spezifische metallurgische Mikrostrukturen zu fixieren, die die endgültigen Eigenschaften eines Materials bestimmen.

Computergesteuerte Reproduzierbarkeit

Bei hochautomatisierten Systemen können alle Parameter – Vakuumniveau, Temperatur, Heiz-/Kühlraten und Haltezeiten – in ein „Rezept“ programmiert werden. Dies eliminiert Bedienerschwankungen und garantiert, dass jede Charge identisch verarbeitet wird, wodurch die metallurgische Reproduzierbarkeit für qualitätskritische Anwendungen gewährleistet wird.

Abwägungen und Überlegungen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für jede Anwendung. Die Anerkennung ihrer Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen stellen mit ihren komplexen Vakuumpumpen, Steuerungssystemen und robuster Kammerkonstruktion eine deutlich höhere Anfangsinvestition dar als herkömmliche Atmosphärenöfen.

Erhöhte Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Fachwissen. Die Verwaltung von Vakuumniveaus, Lecksuche und Wartungsplänen fügt im Vergleich zu einfacheren Ofenkonstruktionen Komplexität hinzu.

Typischerweise ein Batch-Prozess

Die meisten Vakuumöfen arbeiten im Batch-Verfahren. Obwohl kontinuierliche Vakuumöfen existieren, wird die Technologie am häufigsten zur Verarbeitung diskreter Chargen verwendet, was im Vergleich zu Bandöfen für die Hochvolumenproduktion zu einem geringeren Durchsatz führen kann.

Die richtige Wahl für Ihr Material treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und der gewünschten Qualität des Endbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder Hochleistungsmaterialien liegt (wie Superlegierungen, Titan oder Hochleistungskeramiken): Die absolute atmosphärische Reinheit eines Vakuumofens ist unerlässlich, um eine katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische metallurgische Eigenschaften durch kontrollierte Abkühlung zu erzielen: Die integrierte Gasabkühlungsfunktion bietet ein Maß an Gefügesteuerung, das auf andere Weise nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von nichtreaktiven Materialien liegt: Sie müssen die überlegene Qualität und Reproduzierbarkeit des Vakuumsinterns gegen den potenziell höheren Durchsatz und die geringeren Kosten eines kontinuierlichen Atmosphärenofens abwägen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in absolute Prozesskontrolle und die höchstmögliche Materialqualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Atmosphärische Reinheit | Entfernt Sauerstoff und reaktive Gase, um Oxidation und Kontamination zu verhindern. |

| Temperatureinheitlichkeit | Gewährleistet eine gleichmäßige Erwärmung im gesamten Ofen für einheitliche Materialeigenschaften. |

| Kontrollierte Abkühlung | Verwendet Gasabkühlung für präzise Abkühlraten, um Mikrostrukturen zu fixieren. |

| Reproduzierbarkeit | Computergesteuerte Automatisierung garantiert identische Ergebnisse Charge für Charge. |

Werten Sie Ihre Sinterprozesse mit KINTEKs fortschrittlichen Vakuumofenlösungen auf! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir Hochtemperaturofen wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Materialqualität und Reproduzierbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen