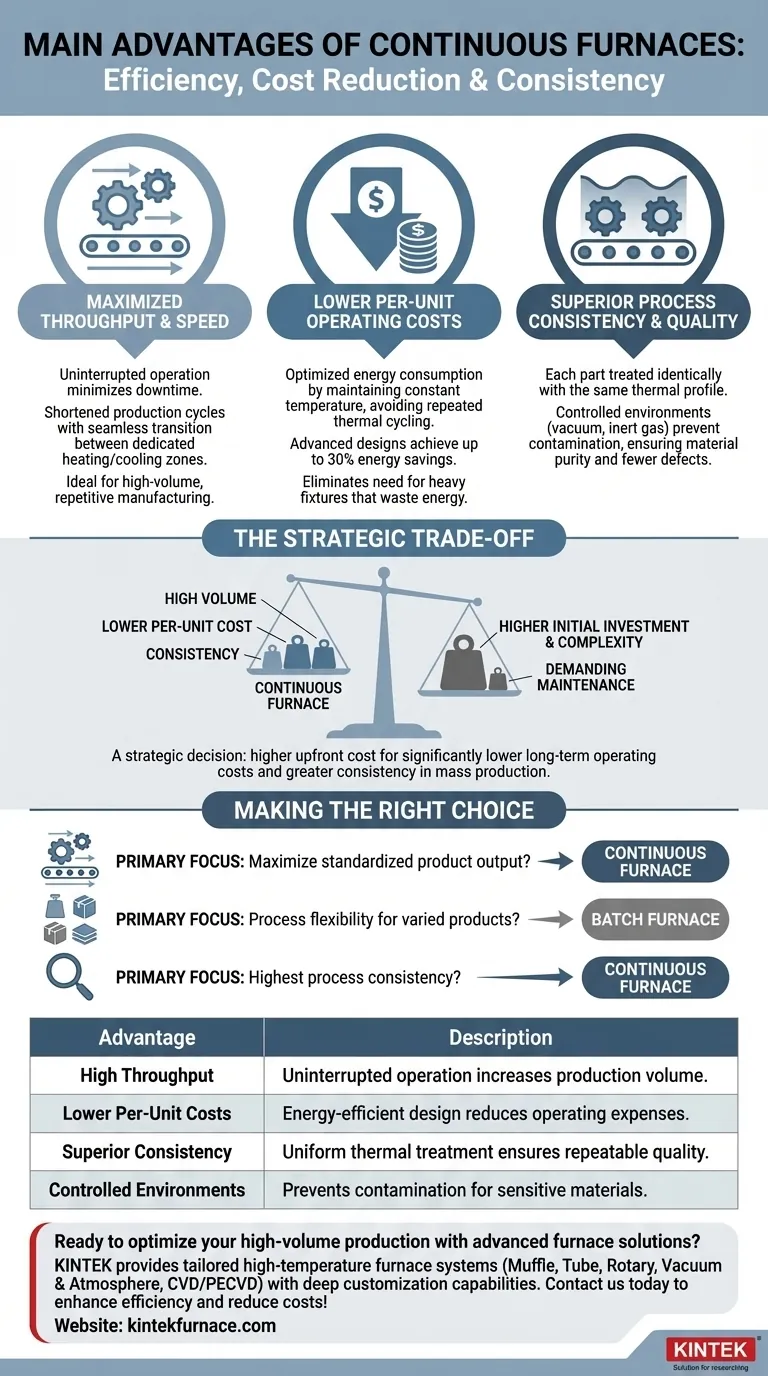

Die Hauptvorteile eines Durchlaufoffens konzentrieren sich auf die Effizienz der Volumenproduktion, niedrigere Stückbetriebskosten und überlegene Prozesskonsistenz. Im Gegensatz zu Kammeröfen, die Materialien in diskreten Chargen verarbeiten, bewegen Durchlauföfen Produkte in einem ununterbrochenen Fluss durch verschiedene Heiz- und Kühlzonen und sind daher ideal für die großvolumige, repetitive Fertigung.

Obwohl Durchlauföfen einen unübertroffenen Durchsatz und eine hohe Energieeffizienz für die Massenproduktion bieten, ist ihr Wert direkt an die Prozessstabilität gebunden. Sie stellen einen strategischen Kompromiss dar: eine höhere Anfangsinvestition im Austausch für deutlich niedrigere Betriebskosten und größere Konsistenz pro Einheit.

Maximierung des Durchsatzes und der Produktionsgeschwindigkeit

Das Kernprinzip des Designs eines Durchlaufoffens besteht darin, die Start-Stopp-Natur der Chargenverarbeitung zu eliminieren, was erhebliche Steigerungen des Produktionsvolumens ermöglicht.

Die Kraft des Dauerbetriebs

Ein Durchlaufofen arbeitet ohne Unterbrechung. Dieses Design minimiert Ausfallzeiten, die mit dem Be- und Entladen, dem Aufheizen und dem Abkühlen einer gesamten Kammer verbunden sind, wodurch der Gesamtdurchsatz einer Anlage maximiert wird.

Verkürzte Produktionszyklen

Diese Systeme sind mit dedizierten Heiz- und Kühlbereichen konstruiert. Während Teile durch den Ofen wandern, wechseln sie nahtlos zwischen den Zonen, was die Gesamtzeit für die Bearbeitung jedes einzelnen Artikels drastisch reduziert.

Senkung der Stückbetriebskosten

Für eine gleichbleibende Produktlinie ist das Betriebsmodell eines Durchlaufoffens inhärent effizienter als das seines Chargengegenstücks.

Optimierung des Energieverbrauchs

Da der Ofen in seinen verschiedenen Zonen eine konstante Temperatur hält, wird der energieintensive Zyklus des wiederholten Aufheizens einer großen thermischen Masse von einer niedrigeren Temperatur vermieden. Darüber hinaus machen viele Designs den Einsatz von schweren Vorrichtungen wie Körben oder Rosten überflüssig, die ansonsten Wärmeenergie absorbieren und verschwenden würden.

Einige fortschrittliche Designs, wie Atmosphärenöfen, können im Vergleich zu herkömmlichen Methoden bis zu 30 % Energie einsparen, indem sie die Wärmespeicherung und -verteilung optimieren.

Verbesserung der Prozesskonsistenz

Ein Durchlaufofen behandelt jedes Teil identisch. Jeder Gegenstand wird beim Durchlauf durch das System individuell demselben thermischen Profil ausgesetzt, was ein Maß an Gleichmäßigkeit und Wiederholbarkeit gewährleistet, das bei einem großen Chargenprozess schwer zu erreichen ist.

Kontrollierte Umgebungen für die Reinheit

Viele Durchlauföfen arbeiten mit einer kontrollierten Umgebung, wie z. B. einem Vakuum oder einer Inertgasatmosphäre. Dies verhindert Oxidation, Kontamination und andere unerwünschte chemische Reaktionen, was zu verbesserten Materialeigenschaften und weniger Ausschussteilen führt. Dies ist in sensiblen Industrien, in denen Sauberkeit und Materialintegrität von größter Bedeutung sind, von entscheidender Bedeutung.

Verständnis der Kompromisse: Durchlauf- vs. Chargenofen

Die Wahl eines Durchlaufoffens ist eine bedeutende technische und finanzielle Entscheidung. Seine Vorteile liegen auf der Hand, aber sie bringen wichtige Kompromisse mit sich, die ihn für bestimmte Anwendungen ungeeignet machen.

Höhere Anfangsinvestition und Komplexität

Durchlauföfen sind in der Regel komplexer und verursachen im Vergleich zu Kammeröfen deutlich höhere Vorlaufkosten für die Installation. Ihr kompliziertes Design erfordert anspruchsvollere Steuerungssysteme und eine größere Stellfläche.

Hohe Wartungsanforderungen

Die kontinuierliche Natur dieser Systeme bedeutet, dass jeder Ausfall extrem kostspielig ist. Sie erfordern einen rigorosen und häufigen Wartungsplan, um eine optimale Leistung zu gewährleisten und ungeplante Produktionsstillstände zu verhindern.

Wann ein Kammerofen überlegen ist

Ein Kammerofen bleibt die bessere Wahl für Betriebe, die Flexibilität erfordern. Wenn Sie eine breite Produktpalette verarbeiten, unterschiedliche Zykluszeiten durchführen oder unterschiedliche Temperaturen benötigen, ist die einfache Neukonfiguration zwischen den Chargen eines Kammerofens ein entscheidender Vorteil. Sie sind auch die klare Wahl für kleinere Produktionsläufe oder wenn die anfänglichen Kapitalkosten die Hauptbeschränkung darstellen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zwischen einem Durchlauf- und einem Kammerofen hängt vollständig von Ihren spezifischen Produktionszielen und betrieblichen Realitäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein standardisiertes Produkt liegt: Ein Durchlaufofen ist für diese Aufgabe konzipiert und liefert die niedrigsten Kosten pro Einheit im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für unterschiedliche Produkte oder Chargengrößen liegt: Ein Kammerofen bietet die Vielseitigkeit, sich mit viel geringeren Anfangsinvestitionen an wechselnde Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung des höchsten Niveaus an Prozesskonsistenz in der Massenproduktion liegt: Die wiederholbare thermische Behandlung eines Durchlaufoffens bietet eine unübertroffene Qualitätskontrolle.

Letztendlich richtet sich die beste Wahl danach, ob die grundlegenden Betriebsstärken des Ofens mit Ihrem spezifischen Produktionsvolumen und Ihren Prozessanforderungen übereinstimmt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hoher Durchsatz | Der unterbrechungsfreie Betrieb erhöht das Produktionsvolumen durch Minimierung der Ausfallzeiten. |

| Niedrigere Stückkosten | Das energieeffiziente Design reduziert die Betriebskosten bei Großserien. |

| Überlegene Konsistenz | Die einheitliche thermische Behandlung gewährleistet wiederholbare Qualität und weniger Defekte. |

| Kontrollierte Umgebungen | Vakuum- oder Inertgasatmosphären verhindern Kontamination bei empfindlichen Materialien. |

Sind Sie bereit, Ihre volumenstarke Produktion mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt hervorragende F&E und Eigenfertigung und bietet vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen