Beim Schmelzen bestimmter Metalle ist die Kontrolle der Ofenatmosphäre keine Option – sie ist eine grundlegende Anforderung. Metalle wie Titan, Zirkonium und Niob sowie andere sauerstoffempfindliche Legierungen sind hochreaktiv und oxidieren leicht, wenn sie in Gegenwart von Luft geschmolzen werden. Um eine katastrophale Kontamination zu verhindern und ihre einzigartigen Eigenschaften zu bewahren, müssen diese Metalle in einem Vakuum oder unter einer schützenden Inertgasatmosphäre geschmolzen werden.

Das Kernproblem ist, dass die extreme Hitze des Schmelzens die chemische Reaktion zwischen reaktiven Metallen und atmosphärischem Sauerstoff dramatisch beschleunigt. Diese Kontamination beeinträchtigt die innere Struktur des Metalls, und die Verwendung eines Vakuum- oder Schutzgasofens ist der einzig wirksame Weg, dies zu verhindern.

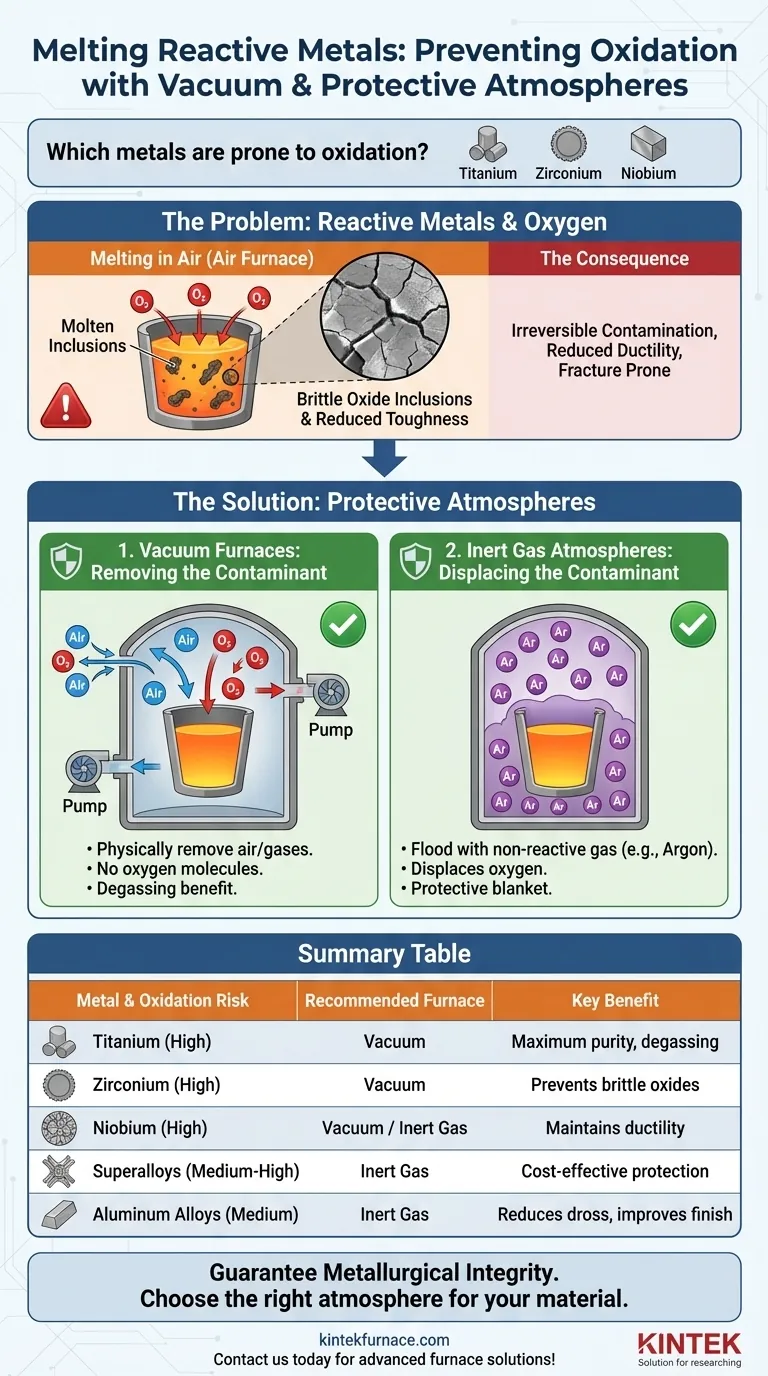

Die Herausforderung hochreaktiver Metalle

Um zu verstehen, warum eine spezielle Atmosphäre notwendig ist, müssen wir zunächst verstehen, was diese Metalle „reaktiv“ macht und welche schwerwiegenden Folgen es hat, sie nicht zu schützen.

Was macht ein Metall „reaktiv“?

Reaktive Metalle haben eine sehr hohe Affinität zu Sauerstoff, was bedeutet, dass sie starke, stabile chemische Bindungen mit Sauerstoffatomen eingehen. Bei Raumtemperatur bildet dies oft eine dünne, schützende Oxidschicht auf der Oberfläche.

Bei Schmelztemperaturen nimmt diese Reaktivität jedoch exponentiell zu. Die Oberfläche des flüssigen Metalls bewegt sich ständig und legt eine frische, hochaktive Fläche für alle Gase im Ofen frei, bereit, Verunreinigungen aufzunehmen.

Die Folgen der Oxidation

Wenn ein reaktives Metall während des Schmelzens oxidiert, lagert sich der Sauerstoff nicht nur an der Oberfläche ab. Er löst sich im geschmolzenen Metall auf und bildet harte, spröde Oxideinschlüsse in der gesamten inneren Struktur des Materials.

Diese Kontamination ist irreversibel und beeinträchtigt die mechanischen Eigenschaften des Endprodukts erheblich. Sie führt zu einer verminderten Duktilität und Zähigkeit, wodurch das Metall bruchanfällig wird und für die Hochleistungsanwendungen, für die es entwickelt wurde, unbrauchbar wird.

Wie Schutzatmosphären das Problem lösen

Vakuum- und Schutzgasatmosphären wirken, indem sie den Sauerstoff entfernen oder verdrängen und so die chemische Reaktion unterbinden, bevor sie beginnen kann.

Vakuumöfen: Entfernen der Verunreinigung

Ein Vakuumofen verwendet Pumpen, um Luft und andere Gase physisch aus der Schmelzkammer zu entfernen. Durch die Schaffung einer Umgebung mit sehr niedrigem Druck sind praktisch keine Sauerstoffmoleküle mehr vorhanden, die mit dem geschmolzenen Metall reagieren könnten.

Diese Methode ist äußerst effektiv und oft die bevorzugte Wahl für die empfindlichsten Materialien wie Titan. Sie bietet zudem den zusätzlichen Vorteil, gelöste Gase aus der Schmelze zu ziehen, ein als Entgasung bekannter Prozess, der die Reinheit des Endgusses weiter erhöht.

Schutzgasatmosphären: Verdrängen der Verunreinigung

Bei dieser Methode wird die Ofenkammer mit einem chemisch nicht reaktiven Gas geflutet, am häufigsten Argon.

Da Argon schwerer als Luft ist, sinkt es ab und verdrängt den Sauerstoff, wodurch eine Schutzdecke über dem geschmolzenen Metall entsteht. Das Inertgas reagiert auch bei extremen Temperaturen nicht mit dem Metall und schirmt es effektiv vor Kontamination ab.

Die Abwägungen verstehen

Obwohl beide Methoden wirksam sind, hängt die Wahl zwischen ihnen von dem spezifischen Metall, der erforderlichen Reinheit und den Betriebskosten ab.

Vakuum vs. Schutzgas

Eine Hochvakuumbedingung bietet durch die aktive Entfernung von Verunreinigungen das höchste Maß an Schutz. Es ist der Goldstandard für Metalle, bei denen bereits Sauerstoffwerte im Bereich von Teilen pro Million zum Versagen führen können.

Eine Schutzgasatmosphäre ist für viele sauerstoffempfindliche Legierungen eine sehr zuverlässige und oft kostengünstigere Lösung. Sie ist einfacher zu implementieren, erfordert jedoch eine sorgfältige Steuerung, um eine vollständige und konsistente Spülung der Atmosphäre zu gewährleisten.

Häufige Fallstricke, die vermieden werden sollten

Ein schlecht gewartetes Vakuumsystem mit einem Leck kann katastrophal sein. Es zieht kontinuierlich einen kleinen Strom Sauerstoff in die Kammer und führt ihn direkt dem geschmolzenen Metall zu.

Ebenso kann eine unsachgemäße Spülung mit Schutzgas Lufteinschlüsse im Ofen hinterlassen, was zu lokaler Oxidation führt. Die Reinheit des Schutzgases selbst ist ebenfalls entscheidend, da verunreinigtes Gas Verunreinigungen in die Schmelze einbringt.

Anwendung auf Ihr Projekt

Ihre Wahl der atmosphärischen Schutzmaßnahme sollte durch das Material, mit dem Sie arbeiten, und die Leistungsanforderungen der Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für Metalle wie Titan und Zirkonium liegt: Ein Hochvakuumofen ist der definitive Standard, um gasförmige Kontaminationen zu eliminieren und optimale Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem kosteneffizienten Schmelzen empfindlicher Superlegierungen oder Aluminiumlegierungen liegt: Eine sorgfältig verwaltete Schutzgasatmosphäre mit hochreinem Argon bietet hervorragenden Schutz.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Qualität von noch weniger reaktiven Metallen liegt: Die Verwendung einer Schutzatmosphäre kann immer noch die Schlackebildung reduzieren, die Oberflächengüte verbessern und ein saubereres Endprodukt liefern.

Indem Sie die Ofenatmosphäre kontrollieren, verhindern Sie nicht nur Oberflächenanlaufen; Sie garantieren grundlegend die metallurgische Integrität Ihres Endprodukts.

Zusammenfassungstabelle:

| Metall | Oxidationsrisiko | Empfohlener Ofentyp | Hauptvorteil |

|---|---|---|---|

| Titan | Hoch | Vakuum | Maximale Reinheit, Entgasung |

| Zirkonium | Hoch | Vakuum | Verhindert spröde Oxide |

| Niob | Hoch | Vakuum/Schutzgas | Erhält die Duktilität |

| Superlegierungen | Mittel-Hoch | Schutzgas | Kosteneffizienter Schutz |

| Aluminiumlegierungen | Mittel | Schutzgas | Reduziert Schlacke, verbessert Finish |

Maximieren Sie Ihre Metallreinheit und -leistung mit den fortschrittlichen Ofenlösungen von KINTEK! Wir sind spezialisiert auf Hochtemperaturöfen, einschließlich Vakuum-, Atmosphären- und CVD/PECVD-Systemen, unterstützt durch tiefgreifende Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ob Sie mit reaktiven Metallen wie Titan oder kostensensiblen Legierungen arbeiten, unsere Expertise in F&E und unsere Eigenfertigung gewährleisten ein zuverlässiges, kontaminationsfreies Schmelzen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit