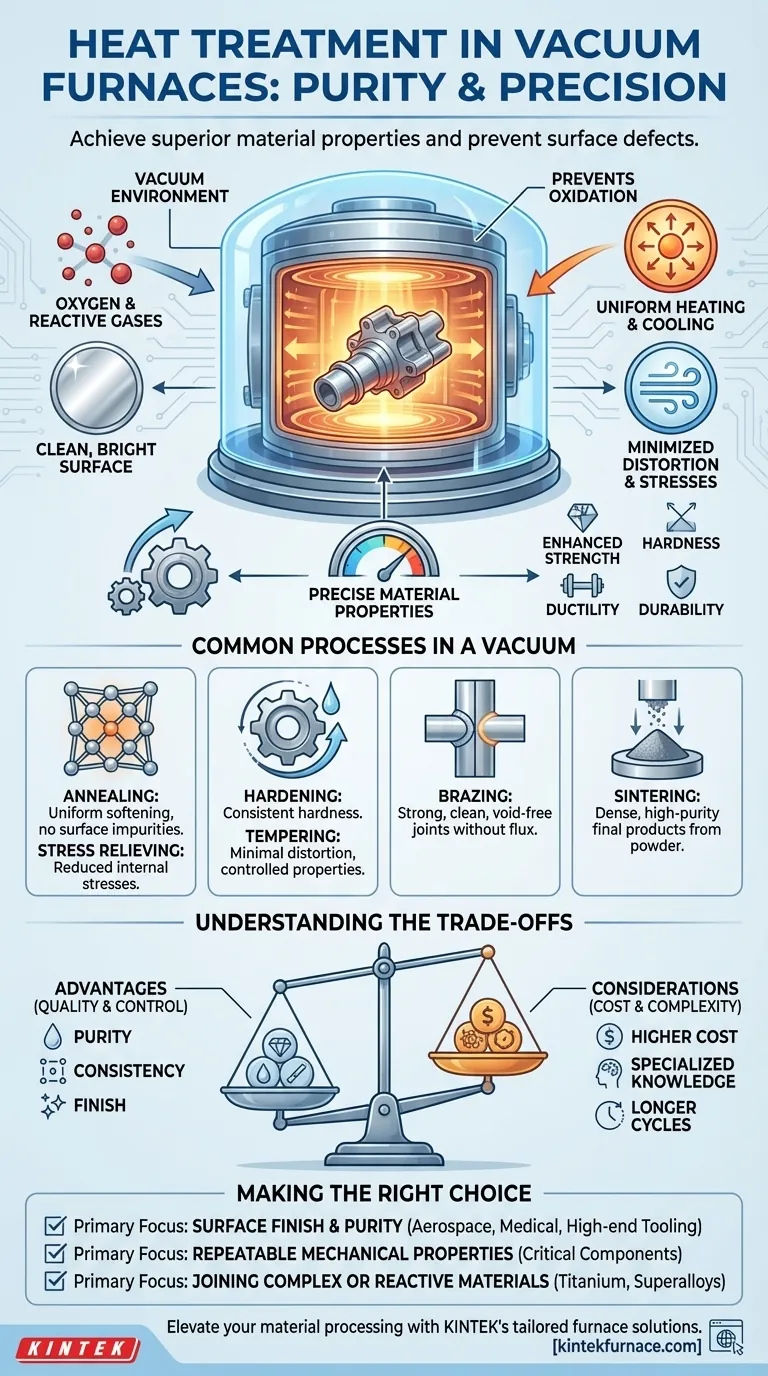

Kurz gesagt, ein Vakuumofen wird für jeden Wärmebehandlungsprozess eingesetzt, bei dem die Materialreinheit und die Oberflächenintegrität von entscheidender Bedeutung sind. Dazu gehören gängige Verfahren wie Glühen, Härten, Vergüten, Löten und Sintern. Durch die Durchführung dieser Operationen in einem kontrollierten Vakuum können Hersteller überlegene Materialeigenschaften erzielen und Oberflächenfehler vermeiden, die in einer Standardatmosphäre auftreten würden.

Der Hauptzweck der Verwendung eines Vakuums ist nicht die Hitze selbst, sondern die Eliminierung von atmosphärischen Gasen. Durch das Entfernen von Sauerstoff und anderen reaktiven Elementen verhindern diese Öfen Oberflächenkontaminationen und ermöglichen eine präzise Steuerung der endgültigen Materialeigenschaften, was zu sauberen, hochleistungsfähigen Komponenten führt.

Die Rolle des Vakuums bei der Wärmebehandlung

Ein Vakuumofen bietet eine grundlegend andere Umgebung als ein herkömmlicher Ofen. Diese kontrollierte Atmosphäre ist der Schlüssel zu seinen Vorteilen.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. In einem traditionellen Ofen führt hohe Temperatur dazu, dass Sauerstoff mit der Oberfläche eines Metalls reagiert und Zunder sowie Verfärbungen entstehen.

Eine Vakuumumgebung verhindert diese Reaktionen vollständig. Dies führt dazu, dass die Teile mit einer sauberen, hellen Oberfläche aus dem Ofen kommen, wodurch die Notwendigkeit einer Nachbehandlung entfällt.

Gewährleistung einer gleichmäßigen Erwärmung und Abkühlung

Ein Vakuum verbessert die Wärmeübertragung durch Strahlung und ermöglicht eine gleichmäßige Wärmezufuhr auf alle Oberflächen eines Teils, selbst bei komplexen Geometrien.

Wenn es Zeit zum Abkühlen ist, kann die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt werden. Dies ermöglicht ein kontrolliertes, gleichmäßiges Abkühlen (Konvektion), was für die Minimierung von Verzug und inneren Spannungen entscheidend ist.

Erzielen präziser Materialeigenschaften

Die Kombination aus einer sauberen Umgebung und einer gleichmäßigen Temperaturkontrolle ermöglicht hochgradig reproduzierbare und vorhersagbare Ergebnisse.

Diese Präzision ist unerlässlich für die Entwicklung spezifischer Mikrostrukturen innerhalb eines Materials, um gewünschte Eigenschaften wie verbesserte Festigkeit, Härte, Duktilität und Haltbarkeit zu erzielen. Industrien wie Luft- und Raumfahrt sowie Medizintechnik sind auf dieses Maß an Kontrolle angewiesen.

Gängige Wärmebehandlungsprozesse im Vakuum

Obwohl viele Prozesse im Vakuum durchgeführt werden können, eignen sich einige besonders gut für dessen Vorteile.

Glühen und Spannungsarmglühen

Glühen macht ein Material weicher, um es duktiler und einfacher bearbeitbar zu machen. Spannungsarmglühen reduziert innere Spannungen, die durch frühere Herstellungsschritte entstanden sind.

Die Durchführung dieser Prozesse im Vakuum stellt sicher, dass das Material gleichmäßig erweicht wird, ohne Oberflächenhärtung oder Verunreinigungen einzubringen, was spätere Umformvorgänge beeinträchtigen könnte.

Härten und Vergüten

Härten umfasst das Erhitzen eines Metalls und dessen anschließendes schnelles Abkühlen (Abschrecken), um seine Festigkeit und Verschleißfestigkeit zu erhöhen. Vergüten ist eine anschließende Behandlung bei niedrigerer Temperatur, um die Sprödigkeit zu reduzieren.

Ein Vakuum bietet eine ideale Umgebung für sauberes Härten. Der Abschreckprozess, oft mit Hochdruckgas durchgeführt, ist hochgradig steuerbar und führt zu gleichmäßiger Härte und minimaler Teileverformung.

Löten

Vakuumlöten ist ein Verfahren zum Verbinden von zwei oder mehr Metallkomponenten mithilfe eines Lotes. Das Vakuum verhindert die Oxidation sowohl der Grundmaterialien als auch der Lötlegierung.

Dies führt zu einer außergewöhnlich starken, sauberen und porenfreien Verbindung ohne die Notwendigkeit korrosiver Flussmittel, was es zu einer bevorzugten Methode für kritische Baugruppen macht.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse von Material aus Pulver durch Hitzeanwendung.

Die Verwendung eines Vakuums ist entscheidend, um eingeschlossene Luft und andere Gase vor dem Verschmelzen aus dem Pulver zu entfernen. Dies verhindert Porosität und Kontamination und führt zu einem dichten Endprodukt hoher Reinheit.

Verständnis der Kompromisse

Trotz seiner Vorteile ist ein Vakuumofen nicht die Standardwahl für jede Anwendung. Er bringt spezifische Anforderungen und Kompromisse mit sich.

Höhere Kosten und Komplexität

Vakuumöfen sind komplexer und haben höhere Anfangsinvestitionskosten im Vergleich zu Standard-Atmosphärenöfen. Der Bedarf an Vakuumpumpen, Kammerdichtungen und hochentwickelten Steuerungen erhöht diese Kosten.

Spezialisiertes Bedienpersonalwissen

Die effektive Bedienung eines Vakuumofens erfordert eine spezielle Schulung. Techniker müssen nicht nur den Wärmebehandlungsprozess, sondern auch Vakuumtechnologie und fortschrittliche Steuerungssysteme verstehen, um die Qualität zu gewährleisten und Schäden an der Ausrüstung zu verhindern.

Potenziell längere Zykluszeiten

Das Erreichen eines tiefen Vakuums kann zeitaufwändig sein. Die Pump-Down-Phase verlängert den gesamten Prozesszyklus im Vergleich zum bloßen Erhitzen eines Teils in einem Atmosphärenofen.

Die richtige Wahl für Ihr Ziel treffen

Ob die Verwendung eines Vakuumofens in Frage kommt, hängt vollständig von der erforderlichen Qualität und Leistung der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Ein Vakuumofen ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und bei hochklassigen Werkzeugen, bei denen eine saubere, unoxidierte Oberfläche nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren mechanischen Eigenschaften liegt: Die präzise Kontrolle über Erwärmung und Abkühlung macht ein Vakuum ideal für die Erzielung gleichmäßiger Härte, Festigkeit und Duktilität bei kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder reaktiver Materialien liegt: Vakuumlöten ist die überlegene Methode zur Herstellung starker, flussmittelfreier Verbindungen, insbesondere bei Materialien wie Titan, Edelstahl und Superlegierungen.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um die Materialintegrität und Prozesskontrolle über niedrigere anfängliche Gerätekosten zu stellen.

Zusammenfassungstabelle:

| Prozess | Hauptvorteile | Ideale Anwendungen |

|---|---|---|

| Glühen | Gleichmäßige Erweichung, keine Oberflächenverunreinigungen | Spannungsarmglühen, verbesserte Duktilität |

| Härten & Vergüten | Konsistente Härte, minimale Verformung | Hochfeste, verschleißfeste Teile |

| Löten | Starke, saubere Verbindungen ohne Flussmittel | Kritische Baugruppen in Luft- und Raumfahrt, Medizintechnik |

| Sintern | Dichte, hochreine Produkte aus Pulvern | Fortschrittliche Keramiken, Metallkomponenten |

Bereit, Ihre Materialbearbeitung mit präzisen Wärmebehandlungslösungen auf die nächste Stufe zu heben? Durch die Nutzung herausragender F&E und der internen Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder bei hochklassigen Werkzeugen tätig sind, wir können Ihnen helfen, überlegene Reinheit, Oberflächenintegrität und mechanische Eigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Prozesse optimieren und leistungsstarke Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit