Im Kern erreicht ein Vakuumofen eine überragende Effizienz, indem er die Art der Wärmeübertragung grundlegend ändert und eine ultrareine Umgebung schafft. Im Gegensatz zu konventionellen Öfen, die Energie durch das Erhitzen von Luft und das Bekämpfen atmosphärischer Verunreinigungen verschwenden, eliminiert ein Vakuumofen die Luft, was eine hochzielgerichtete Strahlungsheizung, überlegene Isolierung und Prozesse ermöglicht, die sauberere, hochwertigere Teile ohne sekundäre Reinigungsoperationen erzeugen.

Die wahre Effizienz eines Vakuumofens liegt nicht nur in der Energieeinsparung; sie liegt in der Prozesskontrolle. Durch das Entfernen der Atmosphäre eliminieren Sie unkontrollierte Variablen wie Konvektion und Oxidation, was zu präziseren, wiederholbaren und materiell überlegenen Ergebnissen mit weniger Abfall führt.

Wie ein Vakuum die Regeln der Wärmeübertragung ändert

Konventionelle Öfen arbeiten in Luft, einem Medium, das Wärme unvorhersehbar durch Konvektion überträgt. Ein Vakuumofen entfernt dieses Medium und schafft eine Umgebung, in der Effizienz geplant und nicht zufällig ist.

Eliminierung von konvektivem Wärmeverlust

In einem traditionellen Ofen wird ein erheblicher Teil der Energie durch das Erhitzen der Luft im Inneren der Kammer verschwendet. Diese erhitzte Luft überträgt dann Energie auf das Werkstück über Konvektion, aber sie überträgt diese Wärme auch auf die Ofenwände, was zu ständigem Energieverlust führt.

Durch das Evakuieren der Kammer eliminiert ein Vakuumofen den konvektiven Wärmeübergang fast vollständig. Es gibt praktisch keine Luftmoleküle zu erwärmen, was bedeutet, dass fast die gesamte Energie dorthin geleitet wird, wo sie zählt: zum Teil selbst.

Fokus auf direkte Strahlungswärme

Nachdem die Konvektion entfernt wurde, erfolgt die Wärmeübertragung hauptsächlich durch thermische Strahlung. Dies ist eine direkte, geradlinige Energieübertragung von den Heizelementen zum Werkstück.

Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung, da das Teil gleichmäßig in Strahlungsenergie gebadet wird. Diese Präzision verhindert Hotspots und gewährleistet konsistente metallurgische Eigenschaften im gesamten Material, was ein Schlüsselmaß für die Prozesseffizienz ist.

Maximierung der Isolationsleistung

Die Wirksamkeit der Isolierung wird im Vakuum dramatisch erhöht. Materialien wie hochwertige polykristalline Mullitfasern werden verwendet, weil sie schlechte Wärmeleiter sind.

In einem Vakuum, wo keine Luft Wärme durch die Isolierung bewegen kann, wird ihre Leistung maximiert. In Kombination mit Merkmalen wie doppelschichtigen Ofenmänteln wird sichergestellt, dass die erzeugte Wärme in der Kammer bleibt, was schnellere Heizzyklen bei geringerem Gesamtenergieverbrauch ermöglicht.

Die Effizienz von Reinheit und Präzision

Über die Thermodynamik hinaus resultiert die Effizienz eines Vakuumofens aus der Qualität seines Outputs. Die kontrollierte Umgebung verhindert Probleme, die in konventionellen Prozessen Zeit und Geld kosten.

Vermeidung von Oxidation und Kontamination

Der offensichtlichste Vorteil eines Vakuums ist die Abwesenheit von Sauerstoff und anderen atmosphärischen Verunreinigungen. Dies verhindert Oberflächenoxidation (Verzunderung) an Metallteilen während der Wärmebehandlung.

Dies ist ein enormer Effizienzgewinn. Es eliminiert die Notwendigkeit kostspieliger und zeitaufwendiger sekundärer Operationen wie Säurereinigung, Sandstrahlen oder Bearbeitung zur Entfernung der verzunderten Schicht, was Arbeitsaufwand, Zeit und Rohmaterial spart.

Sicherstellung wiederholbarer, hochwertiger Ergebnisse

Moderne Vakuumöfen verwenden fortschrittliche computergesteuerte Prozesse. Die Abwesenheit atmosphärischer Variablen ermöglicht eine extrem präzise und wiederholbare Kontrolle über jede Phase des Zyklus, von Aufheizrampen über Temperaturhaltezeiten bis hin zur Abkühlung.

Dieses Maß an Kontrolle stellt sicher, dass jedes Teil die gewünschten metallurgischen Eigenschaften erreicht, wodurch die Ausschussraten und der Bedarf an Nacharbeit drastisch reduziert werden. Diese Wiederholbarkeit ist eine entscheidende Form der Produktionseffizienz für hochwertige Komponenten.

Die Kompromisse verstehen: Durchsatz vs. Qualität

Obwohl ein Vakuumofen in Bezug auf Energieverbrauch und Endqualität hocheffizient ist, ist er nicht immer die schnellste Option für jede Anwendung.

Die Nuance der Heizgeschwindigkeit

Die Kammer eines Vakuumofens kann aufgrund ihrer hervorragenden Isolierung schnell aufheizen. Das Erhitzen eines großen oder dichten Werkstücks kann jedoch manchmal langsamer sein als in einem konventionellen Ofen.

Dies liegt daran, dass es ausschließlich auf Strahlung angewiesen ist. Ein konventioneller (oder Atmosphären-) Ofen verwendet Konvektion, bei der bewegte heiße Luft die Wärme schneller in komplexe Geometrien oder große Teile übertragen kann, auch wenn er insgesamt weniger energieeffizient ist.

Gesamte Zykluszeit

Der Vakuumprozess selbst erfordert Zeit. Das Erzeugen eines tiefen Vakuums vor Beginn des Heizzyklus und das anschließende oft erneute Befüllen der Kammer mit einem Inertgas zur kontrollierten Abkühlung verlängert den gesamten Produktionszyklus um Minuten.

Aus diesem Grund kann für die Massenproduktion einfacher, kostengünstiger Teile ein kontinuierlicher Bandatmosphärofen einen höheren Durchsatz (Teile pro Stunde) bieten, auch wenn er pro Teil weniger effizient ist.

Die richtige Wahl für Ihr Ziel treffen

Der Begriff "Effizienz" muss durch Ihr primäres Ziel definiert werden. Die Vorteile eines Vakuumofens sind klar, aber sie sind am wirkungsvollsten, wenn sie auf spezifische Produktionsziele abgestimmt sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -qualität liegt: Ein Vakuumofen ist unübertroffen, da er Oxidation eliminiert und präzise, wiederholbare metallurgische Ergebnisse für kritische Komponenten gewährleistet.

- Wenn Ihr Hauptaugenmerk auf langfristiger Energieeffizienz liegt: Die überlegene Isolierung eines Vakuumofens und die Eliminierung des konvektiven Wärmeverlusts führen zu deutlich niedrigeren Betriebskosten pro Zyklus.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz einfacher Teile liegt: Ein konventioneller oder Atmosphärenofen kann in Bezug auf reine Geschwindigkeit und die Anzahl der pro Stunde verarbeiteten Einheiten "effizienter" sein.

Letztendlich erfordert die Wahl des richtigen Ofens, Effizienz nicht nur als Geschwindigkeit, sondern als den effektivsten Weg zur Erreichung Ihrer gewünschten Materialqualität und Endkosten zu definieren.

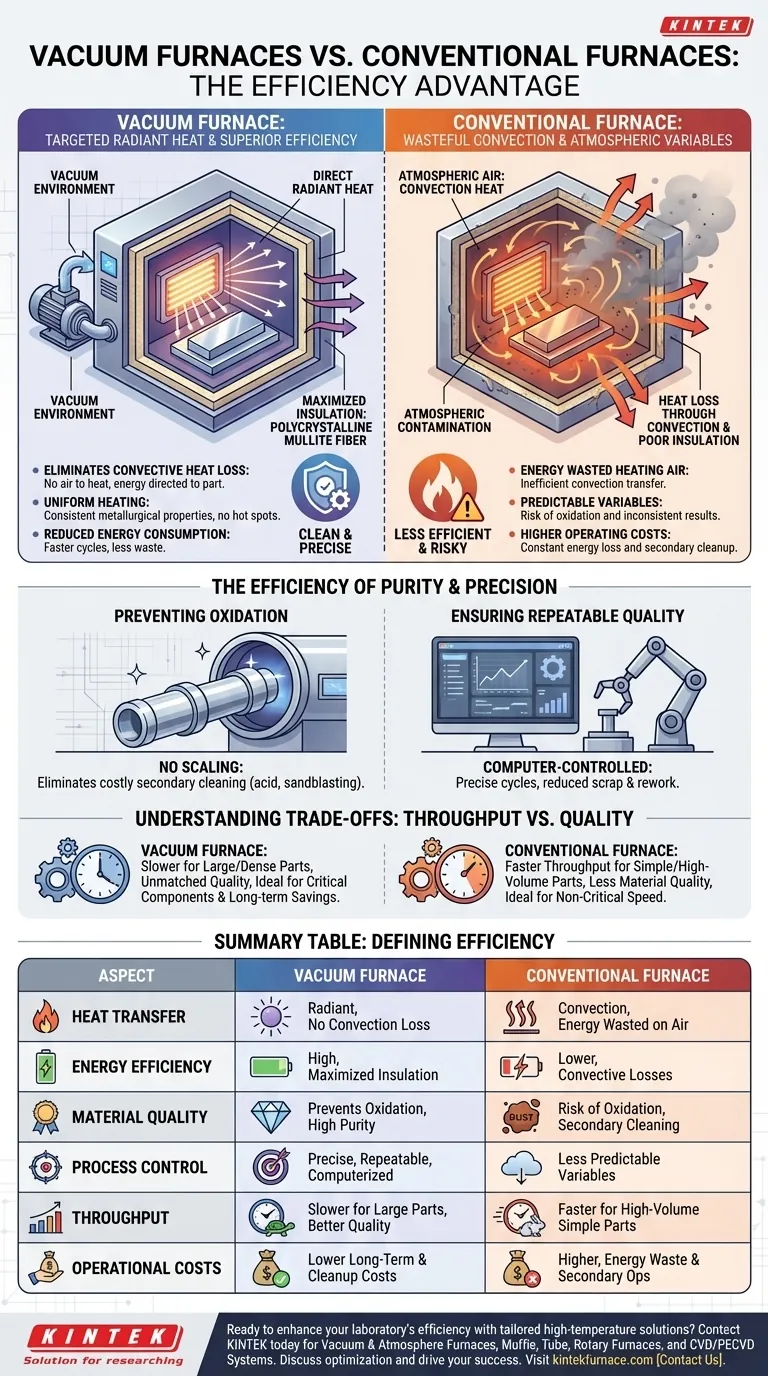

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Konventioneller Ofen |

|---|---|---|

| Wärmeübertragung | Strahlungsheizung, kein Konvektionsverlust | Konvektionsheizung, Energieverschwendung durch Luft |

| Energieeffizienz | Hoch aufgrund von Isolierung und keiner Lufterhitzung | Niedriger aufgrund von Konvektionsverlusten |

| Materialqualität | Verhindert Oxidation, keine Verzunderung, hohe Reinheit | Oxidationsrisiko, erfordert sekundäre Reinigung |

| Prozesskontrolle | Präzise, wiederholbar mit Computersteuerung | Weniger vorhersagbar aufgrund atmosphärischer Variablen |

| Durchsatz | Langsamer für große Teile, besser für Qualität | Schneller für große Mengen, einfache Teile |

| Betriebskosten | Niedrigere langfristige Energie- und Reinigungskosten | Höher aufgrund von Energieverschwendung und sekundären Operationen |

Bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und eine überragende Wärmebehandlung, Energieeinsparungen und kontaminationsfreie Ergebnisse liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision