Letztendlich beruht die Effizienz eines Vakuum-Sinterofens auf einer ganzheitlichen Designphilosophie, die intelligente Automatisierung, überlegenes Wärmemanagement und vereinfachte Wartung kombiniert. Diese Funktionen wirken zusammen, um manuelle Eingriffe zu reduzieren, den Energieverbrauch drastisch zu senken und Ausfallzeiten zu minimieren, was sich direkt auf den Produktionsdurchsatz, die Betriebskosten und die Lebensdauer der Geräte auswirkt.

Die Kernaussage ist nicht eine einzelne Funktion, sondern die systemische Integration von Automatisierung, fortschrittlichen Materialien und modularem Design. Dies verwandelt den Ofen von einem einfachen Heizwerkzeug in ein hocheffizientes Produktionsmittel, das Kosten senkt, die Produktqualität verbessert und die Betriebszeit maximiert.

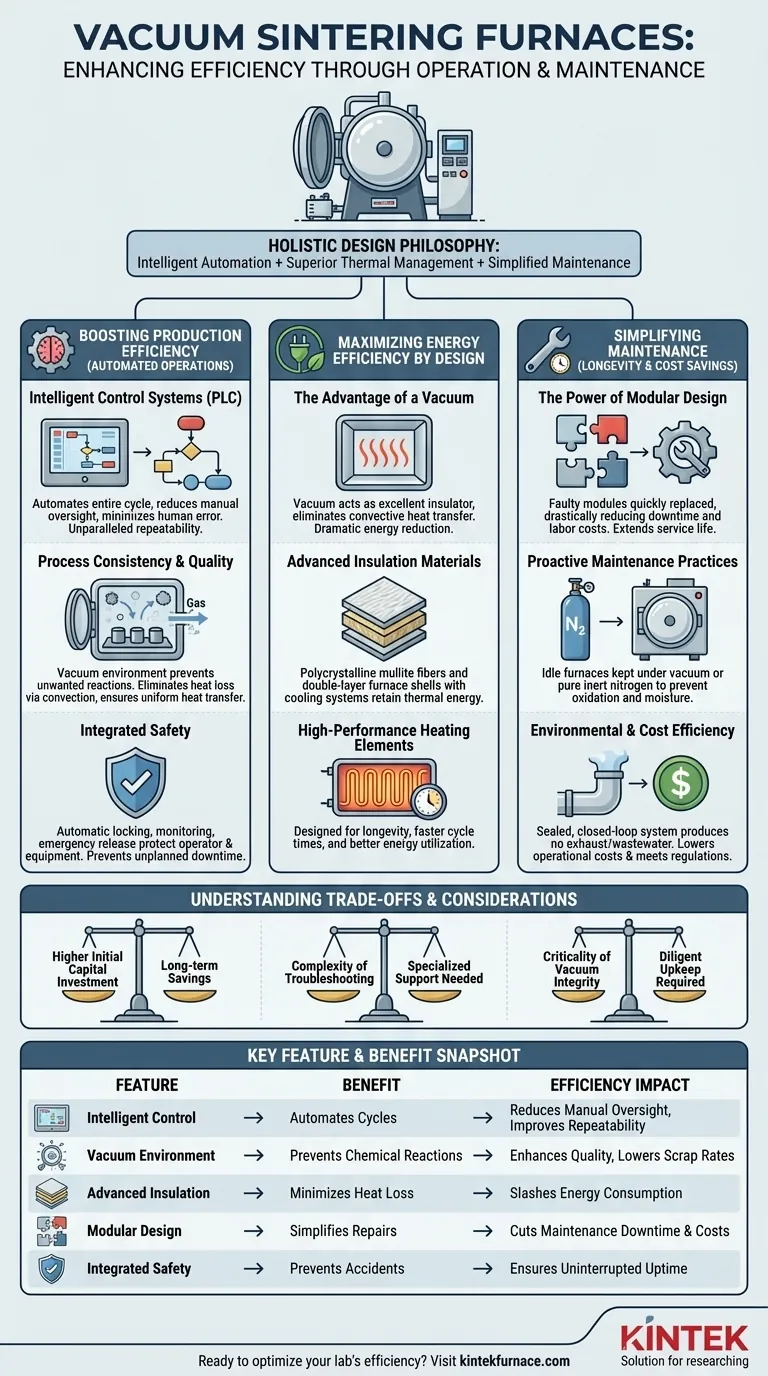

Steigerung der Produktionseffizienz durch automatisierte Abläufe

Betriebliche Effizienz bedeutet die Maximierung des Outputs und die Sicherstellung einer gleichbleibenden Qualität bei minimalem manuellem Aufwand. Moderne Vakuumöfen erreichen dies durch hochentwickelte Steuerung und inhärente Prozessvorteile.

Die Rolle intelligenter Steuerungssysteme

Im Mittelpunkt eines modernen Vakuumofens steht ein intelligentes Steuerungssystem, oft ein speicherprogrammierbarer Steuerung (SPS). Dieses System automatisiert den gesamten Sinterzyklus, vom Evakuieren des Vakuums bis zu präzisen Temperaturrampen und Kühlsequenzen.

Diese Automatisierung reduziert den Bedarf an ständiger manueller Überwachung erheblich, wodurch Bediener für andere Aufgaben freigespielt und das Risiko menschlicher Fehler minimiert werden. Das Ergebnis ist eine höhere Produktionseffizienz und eine unübertroffene Prozesswiederholbarkeit.

Gewährleistung von Prozesskonsistenz und Qualität

Die Vakuumumgebung selbst ist ein entscheidendes Merkmal für die Effizienz. Durch das Entfernen atmosphärischer Gase werden unerwünschte chemische Reaktionen mit den zu sinternden Materialien verhindert, was zu reineren, qualitativ hochwertigeren Endprodukten führt.

Diese kontrollierte Umgebung eliminiert auch den Wärmeverlust durch Gaskonvektion, was eine gleichmäßigere und effektivere Wärmeübertragung direkt auf das Teil ermöglicht. Dies gewährleistet konsistente metallurgische Eigenschaften Charge für Charge, reduziert Ausschussraten und kostspielige Nacharbeiten.

Integrierte Sicherheit für unterbrechungsfreie Betriebszeit

Fortschrittliche Sicherheitsfunktionen sind direkt in die SPS integriert. Funktionen wie automatische Türverriegelung, Übertemperatur- und Überdrucküberwachung sowie Notentlastungsventile schützen sowohl den Bediener als auch die Ausrüstung.

Durch die Vermeidung von Unfällen und Geräteschäden schützen diese Systeme vor ungeplanten und teuren Ausfallzeiten, die eine Hauptursache für Ineffizienz sind.

Maximierung der Energieeffizienz durch Design

Energie ist ein primärer Betriebskostenfaktor. Das Design von Vakuumöfen zielt direkt auf die Reduzierung des Energieverbrauchs durch mehrere Schlüsselprinzipien ab.

Der Vorteil einer Vakuumumgebung

Ein Vakuum ist ein ausgezeichneter Isolator. Da sich praktisch keine Gasmoleküle in der Kammer befinden, wird die Wärmeübertragung durch Konvektion fast vollständig eliminiert. Das bedeutet, dass die überwiegende Mehrheit der Energie zur Erwärmung des Produkts und nicht des umgebenden Raums verwendet wird, was den Gesamtenergieverbrauch im Vergleich zu herkömmlichen Öfen dramatisch reduziert.

Fortschrittliche Isoliermaterialien

Um den Wärmeverlust durch Leitung und Strahlung zu bekämpfen, verwenden diese Öfen hochwertige Isoliermaterialien wie polykristalline Mullitfasern. Diese Materialien ermöglichen schnelle Heizzyklen bei gleichzeitiger effektiver Speicherung der Wärmeenergie.

Dies wird oft durch doppelwandige Ofengehäuse mit einem Luft- oder Wasserkühlsystem ergänzt, das das Äußere kühl hält und das Entweichen von Wärmeenergie weiter verhindert.

Hochleistungs-Heizelemente

Moderne Öfen verwenden fortschrittliche Heizelemente und Technologien, die auf Langlebigkeit und Leistung ausgelegt sind. Ihr Design ermöglicht einen effizienten Betrieb ohne die typischen Wattbeschränkungen und trägt so zu schnelleren Zykluszeiten und einer besseren Energienutzung bei.

Vereinfachung der Wartung für Langlebigkeit und Kosteneinsparungen

Effizienz ist nicht nur ein einzelner Produktionszyklus; es geht um den gesamten Lebenszyklus der Ausrüstung. Funktionen, die die Wartung vereinfachen, sind entscheidend für langfristige Kosteneinsparungen.

Die Kraft des modularen Designs

Viele Vakuumöfen sind modular aufgebaut, insbesondere bei Komponenten wie Heizelementen. Dieser Ansatz vereinfacht die Fehlersuche und Reparatur erheblich.

Anstelle einer komplexen, zeitaufwändigen Reparatur kann ein defektes Modul schnell ausgetauscht werden, wodurch Wartungszeiten und Arbeitskosten drastisch reduziert werden. Diese Designphilosophie verlängert die gesamte Lebensdauer des Ofens.

Proaktive Wartungspraktiken

Das Betriebsdesign fördert Best Practices. Um Spitzenleistungen zu erhalten und das Eindringen von Feuchtigkeit oder die Oxidation interner Komponenten zu verhindern, sollte ein stillstehender Ofen unter leichtem Vakuum gehalten oder mit reinem, inertem Stickstoff gefüllt werden. Dieses einfache Verfahren bewahrt die Integrität des Systems und verhindert zukünftige Probleme.

Umwelt- und Kosteneffizienz

Die abgedichtete, geschlossene Natur eines Vakuumofens bietet eine weitere Effizienzebene. Er produziert keine Abgase oder Abwässer, wodurch die Notwendigkeit teurer sekundärer Behandlungssysteme entfällt. Dies senkt nicht nur die Betriebskosten, sondern hilft auch, strenge Umweltvorschriften problemlos einzuhalten.

Verständnis der Kompromisse und Überlegungen

Obwohl diese Technologie hoch effizient ist, birgt sie spezifische Überlegungen. Ein ausgewogenes Verständnis ist für eine solide Investition entscheidend.

Höhere anfängliche Kapitalinvestition

Die hochentwickelten Steuerungssysteme, Vakuumpumpen und fortschrittlichen Materialien, die in Vakuum-Sinteröfen verwendet werden, führen zu höheren Anschaffungskosten im Vergleich zu einfacheren Atmosphärenöfen. Diese anfängliche Investition muss gegen die langfristigen Einsparungen bei Energie, Arbeit und verbesserter Produktqualität abgewogen werden.

Komplexität der Fehlersuche

Während die Modularität den Austausch von Teilen vereinfacht, kann die Diagnose von Problemen innerhalb der integrierten Steuerungs- und Vakuumsysteme komplex sein. Sie erfordert oft spezialisiertes Wissen oder die Unterstützung von Technikern, insbesondere bei schwer fassbaren Vakuumlecks oder SPS-Programmierfehlern.

Die Kritikalität der Vakuumintegrität

Die Effizienzgewinne hängen vollständig von der Aufrechterhaltung eines hochwertigen Vakuums ab. Selbst ein kleines Leck kann eine Produktionscharge beeinträchtigen und ist ein primärer Wartungsschwerpunkt. Das Erreichen und Halten eines Tiefvakuums erfordert eine sorgfältige Wartung aller Dichtungen, Flansche und Anschlüsse.

Die richtige Wahl für Ihr Ziel treffen

Die „besten“ Funktionen hängen vollständig von Ihrem primären Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Priorisieren Sie einen Ofen mit einer leistungsstarken SPS für volle Automatisierung sowie fortschrittlichen Heizelementen und Isolierungen für schnelle Heiz- und Kühlzyklen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betonen Sie Funktionen zur Energieeffizienz, wie z. B. mehrschichtige Isolierung und ein hochwertiges Vakuumsystem, zusammen mit einem modularen Design, um langfristige Wartungskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf prozesskritischer Qualität liegt: Prüfen Sie die Präzision der Temperatur- und Druckkontrollsysteme und stellen Sie sicher, dass die Vakuumintegrität ausreicht, um eine atmosphärische Kontamination zu verhindern.

Indem Sie verstehen, wie diese Funktionen als System arbeiten, können Sie einen Ofen auswählen oder betreiben, der als strategischer Vorteil für Ihre Produktionsziele dient.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Auswirkungen auf die Effizienz |

|---|---|---|

| Intelligente Steuerungssysteme | Automatisiert Sinterzyklen | Reduziert manuelle Überwachung, verbessert die Wiederholbarkeit |

| Vakuumumgebung | Verhindert chemische Reaktionen | Verbessert die Produktqualität, senkt Ausschussraten |

| Fortschrittliche Isolierung | Minimiert Wärmeverlust | Reduziert den Energieverbrauch drastisch |

| Modulares Design | Vereinfacht Reparaturen | Reduziert Wartungszeiten und -kosten |

| Integrierte Sicherheit | Verhindert Unfälle | Gewährleistet unterbrechungsfreie Betriebszeit |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Vakuum-Sinteröfen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperaturlösungen zu versorgen. Unsere Produktpalette, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke tiefe Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Produktivität steigern, Kosten senken und langfristige Zuverlässigkeit gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung