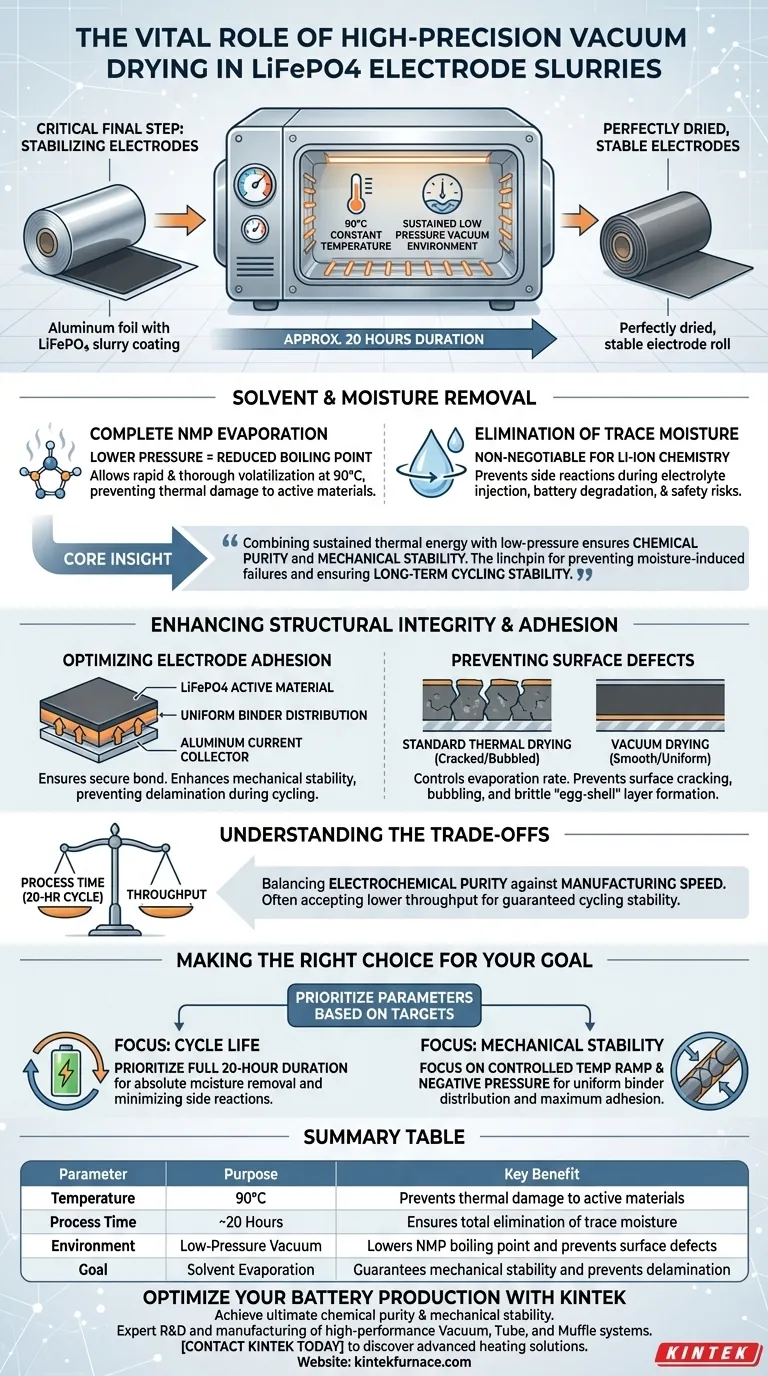

Die hochpräzise Vakuumtrocknung ist der entscheidende letzte Schritt zur Stabilisierung von LiFePO4-Elektrodenschlämmen vor der Zellmontage. Sie beinhaltet die Behandlung der beschichteten Aluminiumfolie bei kontrollierten Temperaturen, speziell 90°C für etwa 20 Stunden, um die vollständige Verdampfung von N-Methyl-2-pyrrolidon (NMP)-Lösungsmitteln und die Beseitigung von restlicher Spurenfeuchtigkeit zu gewährleisten.

Kernpunkt: Durch die Kombination von anhaltender thermischer Energie mit einer Umgebung mit niedrigem Druck stellt die Vakuumtrocknung die chemische Reinheit und mechanische Stabilität der Elektrode sicher. Dieser Prozess ist der Schlüssel zur Verhinderung von feuchtigkeitsinduzierten Fehlermechanismen und zur Gewährleistung der langfristigen Zyklenstabilität der Batterie.

Die entscheidende Rolle der Lösungsmittel- und Feuchtigkeitsentfernung

Vollständige Verdampfung von NMP

Die Hauptfunktion des Vakuumtrockenschranks besteht darin, N-Methyl-2-pyrrolidon (NMP), das organische Lösungsmittel zur Herstellung der Paste, zu entfernen.

Durch die Senkung des Drucks senkt der Ofen den Siedepunkt des Lösungsmittels. Dies ermöglicht eine schnelle und gründliche Verdampfung bei moderaten Temperaturen (90°C), wodurch verhindert wird, dass die Paste "nass" bleibt, ohne die aktiven Materialien schädlichen Wärmemengen auszusetzen.

Beseitigung von Spurenfeuchtigkeit

Über die Entfernung von Hauptlösungsmitteln hinaus zielt der Prozess auf restliche Spurenfeuchtigkeit tief in der Elektrodenstruktur ab.

Die Entfernung dieser Feuchtigkeit ist für die Lithium-Ionen-Chemie unerlässlich. Wenn Wasser verbleibt, kann es zu Nebenreaktionen während der Elektrolyteinspritzung kommen, was zu Batterieabbau und Sicherheitsrisiken führt.

Verbesserung der strukturellen Integrität und Haftung

Optimierung der Elektrodenhaftung

Eine gründlich getrocknete Elektrode ist erforderlich, um die Verbindung zwischen dem aktiven LiFePO4-Material und dem Aluminiumstromabnehmer zu sichern.

Der Vakuumtrocknungsprozess stellt sicher, dass sich das Bindemittel gleichmäßig verteilt. Dies verbessert die mechanische Stabilität der Elektrode und verhindert Delamination oder Ablösung während der mechanischen Belastung des Batteriezyklus.

Verhinderung von Oberflächenfehlern

Die Vakuumtrocknung hilft, die Verdampfungsrate zu steuern, um Fehler zu vermeiden, die bei der Standard-Wärmetrocknung häufig auftreten.

Durch die Senkung des Siedepunkts verdampft das Lösungsmittel gleichmäßig, anstatt von der Oberfläche "abzufliegen". Dies verhindert, dass die Oberflächenschicht zu schnell trocknet, was effektiv Rissbildung, Blasenbildung oder die Bildung einer spröden "Eierschalen"-Schicht auf der Beschichtungsoberfläche mildert.

Verständnis der Kompromisse

Prozesszeit vs. Durchsatz

Obwohl die hochpräzise Vakuumtrocknung eine überlegene Qualität bietet, ist sie naturgemäß ein zeitaufwändiger Prozess.

Die Anforderung eines 20-Stunden-Zyklus beeinträchtigt den Produktionsdurchsatz im Vergleich zu schnellen konvektiven Trocknungsmethoden erheblich. Ingenieure müssen die Notwendigkeit der elektrochemischen Reinheit gegen die Herstellungsgeschwindigkeit abwägen und oft einen geringeren Durchsatz akzeptieren, um die Zyklenstabilität der endgültigen Zelle zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Vakuumtrocknung in Ihre Elektrodenproduktionslinie integrieren, priorisieren Sie die Parameter basierend auf Ihren spezifischen Leistungszielen:

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Priorisieren Sie die volle Dauer von 20 Stunden, um eine absolute Feuchtigkeitsentfernung zu gewährleisten und Nebenreaktionen im Laufe der Zeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Stabilität liegt: Konzentrieren Sie sich auf die kontrollierte Temperaturrampe und die Unterdruckniveaus, um eine gleichmäßige Bindemittelverteilung und maximale Haftung am Stromabnehmer zu gewährleisten.

Präzision in dieser Phase ist nicht nur Trocknung; es geht darum, die grundlegende Basis für die Zuverlässigkeit der Batterie zu schaffen.

Zusammenfassungstabelle:

| Parameter | Zweck | Hauptvorteil |

|---|---|---|

| Temperatur | 90°C | Verhindert thermische Schäden an aktiven Materialien |

| Prozesszeit | ~20 Stunden | Gewährleistet die vollständige Beseitigung von Spurenfeuchtigkeit |

| Umgebung | Vakuum mit niedrigem Druck | Senkt den NMP-Siedepunkt und verhindert Oberflächenfehler |

| Ziel | Lösungsmittelverdampfung | Gewährleistet mechanische Stabilität und verhindert Delamination |

Optimieren Sie Ihre Batterieproduktion mit KINTEK

Erzielen Sie höchste chemische Reinheit und mechanische Stabilität für Ihre LiFePO4-Elektroden. Bei KINTEK verstehen wir, dass präzise Trocknung der Schlüssel zur Zuverlässigkeit von Batterien ist. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Vakuum-, Rohr- und Muffelöfen, die speziell für die Bewältigung der rigorosen 20-Stunden-Zyklen zur Lösungsmittel- und Feuchtigkeitsentfernung entwickelt wurden.

Egal, ob Sie anpassbare Labormaßstäbliche Hochtemperaturöfen oder industrielle Trocknungslösungen benötigen, unsere Systeme sind darauf ausgelegt, Oberflächenfehler zu vermeiden und eine gleichmäßige Bindemittelverteilung zu gewährleisten. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre elektrochemische Leistung und die Zyklenstabilität Ihrer Batterie verbessern können.

Visuelle Anleitung

Referenzen

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche keramischen Werkstoffe können in Vakuumwärmebehandlungsöfen verarbeitet werden? Erschließen Sie die hochreine Verarbeitung für fortschrittliche Keramiken

- Wie hilft Argon, die Verdampfung von Aluminium in Vakuumöfen zu kontrollieren? Meistern Sie Ihre Schmelzausbeuten

- Was ist ein Vakuumofen? Präzisionserhitzung für Reinheit und Leistung

- Warum wird ein Vakuumtrockenschrank für Lithium-Schwefel-Batterieelektroden benötigt? Sicherstellung von hochreinen Testergebnissen

- Warum erfordert die Simulation der Destillation von Magnesiumlegierungen eine hohe Präzision? Vakuum für Reinheit meistern

- Warum ist ein Vakuum für die Gasphasendiffusion von Schwefel erforderlich? Steigerung der Schwefelbeladung von Se-ZnS/HSC-Kathoden auf 68,2 Gew.-%

- Was ist der Hauptzweck eines Vakuum-Wasserstoff-Zweckofens? Essenziell für die Synthese von Diamanten und das Sintern von Hochleistungswerkstoffen

- Welche Beweise liefert eine Vakuum-Zugprüfanlage für Wasserstoffversprödung? Entdecken Sie die Geheimnisse der Gasfreisetzung